2026 Tác giả: Howard Calhoun | calhoun@techconfronts.com. Sửa đổi lần cuối: 2025-01-24 13:28:04

Công nghệ hàn và phủ bề mặt giúp phục hồi các bộ phận kim loại một cách hiệu quả, mang lại độ tin cậy và độ bền cao cho sản phẩm. Điều này được xác nhận bởi thực tế sử dụng các phương pháp này khi thực hiện các hoạt động sửa chữa trong nhiều lĩnh vực khác nhau - từ sửa chữa ô tô đến sản xuất kim loại cán. Trong tổng khối lượng công việc sửa chữa các kết cấu kim loại, việc phục hồi các bộ phận bằng cách hàn và phủ bề mặt chiếm khoảng 60-70%. Việc sửa chữa phổ biến nhất đối với khối xi lanh thép, trục động cơ, tay quay, liên kết xích, lưỡi cắt, v.v.

Hàn và bề mặt trong công việc sửa chữa và phục hồi

Cả hai phương pháp đều dựa trên phương pháp xử lý nhiệt với các thông số khác nhauhoạt động của thiết bị được kết nối. Hàn được hiểu là quá trình hình thành các liên kết giữa các nguyên tử, có thể được sử dụng để kết nối các phần tử khác nhau của một bộ phận, thu hẹp khoảng cách công nghệ và loại bỏ các khuyết tật nhỏ trên bề mặt. Tiềm năng năng lượng cho quá trình hàn được cung cấp bởi quá trình gia nhiệt chung hoặc cục bộ của phôi.

Các hoạt động điển hình của loại này bao gồm sửa chữa các bộ phận bổ sung hoặc bị hỏng của tấm, vành và ống lót. Ngoài việc sửa chữa các sản phẩm có hình dạng hình học đơn giản, cũng có thể thực hiện các nhiệm vụ khôi phục phức tạp hơn, nhưng là một phần của các hoạt động công nghệ khác. Ví dụ, phục hồi ren bằng cách hàn sẽ được bổ sung bằng các quy trình nắn và tiện cơ học. Ngoài ra, trong công việc như vậy, cần tuân thủ các yêu cầu về quá nhiệt của một công cụ phụ trợ như khuôn dập, liên quan trực tiếp đến việc hiệu chỉnh chỉ.

Đối với bề mặt, phương pháp này bao gồm việc phủ thêm một lớp phủ kim loại lên bề mặt cần phục hồi. Lớp công nghệ mới có thể hữu ích khi sửa chữa các bộ phận bị mòn hoặc tăng cường bề mặt trong khu vực ma sát.

Thiết bị Ứng dụng

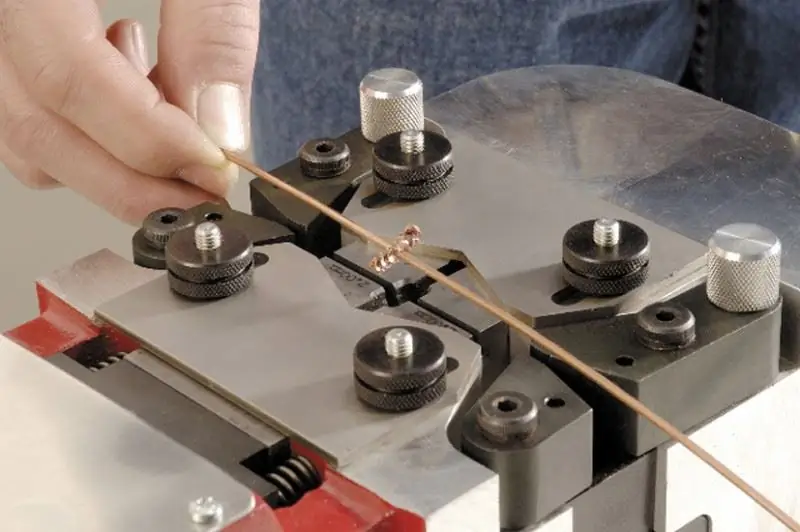

Khi hàn, nhất thiết phải sử dụng nguồn điện, thiết bị để giữ bộ phận và dẫn trực tiếp hồ quang. Thông thường hơn, một bộ chuyển đổi hàn được sử dụng, bao gồm một động cơ với máy phát điện một chiều từ 70 đến 800 A. Cũng có thể được sử dụng bộ chỉnh lưu với máy biến áp.hiện tại và thiết bị điều khiển. Nếu chúng ta nói về vật tư tiêu hao và các thiết bị phụ trợ, thì việc phục hồi các bộ phận bằng cách hàn và phủ bề mặt được thực hiện với sự kết nối của các ống ngậm, điện cực và hệ thống làm mát. Khi gia công bề mặt, các đầu biến dạng với thước kẹp và thanh nâng cũng được sử dụng, cho phép lắp trên máy công cụ (máy tiện hoặc máy cắt bằng vít). Máy cắt đặc biệt được sử dụng để loại bỏ các cạnh và lớp kim loại thừa.

Yêu cầu chuẩn bị phần

Cả trong quá trình hàn và trong quá trình tạo bề mặt, chất lượng của hoạt động sẽ được xác định ở mức độ lớn bởi trạng thái ban đầu của phôi. Các bề mặt của bộ phận phải được làm sạch gỉ, cáu cặn, bụi bẩn và dầu mỡ. Nếu không, nguy cơ giữ lại thiếu thấm, nứt và lẫn xỉ sẽ tăng lên. Cần đặc biệt chú ý đến việc tẩy dầu mỡ từ nhà máy và dầu bảo quản. Quy trình này được thực hiện trong một dung dịch nóng, sau đó sản phẩm được rửa và làm khô. Trước khi phục hồi các bộ phận bằng cách hàn, nên thực hiện phun cát để cải thiện chất lượng sửa chữa. Đối với các nguyên công như vậy, phương pháp gia công mài mòn được sử dụng với sự kết nối của thiết bị máy nén, đĩa mài và máy cắt. Các dấu vết hư hỏng do ăn mòn nhẹ cũng có thể được loại bỏ bằng bàn chải kim loại thủ công.

Điện cực nào được sử dụng để phục hồi?

Sau khi chuẩn bị xong thiết bị làm việc chính và phôi, bạn có thể tiến hành lựa chọn điện cực. Việc lựa chọn phụ thuộc vào loại kim loại, bản chất của khuyết tật vàcác yêu cầu đối với lớp overlay. Theo quy định, trong các trường hợp đứt và nứt thông thường, các điện cực hàn thông thường có độ bền kéo khoảng 4 MPa được sử dụng. Để làm việc với thép cacbon, nên sử dụng vật tư tiêu hao, các thanh được làm bằng dây cấp Sv-08 với độ dày 1,5-12 mm. Đừng bỏ qua các đặc điểm của lớp phủ. Hiệu quả ổn định cao trong việc phục hồi các bộ phận bằng cách hàn và phủ bề mặt sẽ được cung cấp bởi lớp phủ phấn của điện cực loại E-34. Nó sẽ góp phần vào quá trình đốt cháy hồ quang ổn định, cho phép bạn tạo thành một đường nối dày đặc và đồng đều.

Vật tư tiêu hao điện cực không tiêu chuẩn như băng và các phần tử bột hình ống cũng được sử dụng ngày nay. Thông thường, chúng là những dải kim loại được cán dày đến 0,8 mm, bề mặt của chúng được lấp đầy bởi các hỗn hợp hợp kim dạng bột khác nhau dựa trên ferromangan, statin, v.v … Các điện cực như vậy nên được giải quyết nếu có kế hoạch cung cấp cho khu vực sửa chữa các đặc tính hoạt động bổ sung.

Phương pháp tạo bề mặt và hàn hồ quang thủ công

Khi sửa chữa các mối hàn bị hư hỏng, hàn các vết nứt và hàn kín các trường hợp kín, bạn có thể sử dụng phương pháp thủ công với các điện cực graphite, carbon hoặc vonfram. Trong quá trình làm việc, một bó thanh có lớp phủ được lấy và buộc chặt bằng dây. Các đầu phải được hàn trước và lắp vào giá đỡ đã chuẩn bị sẵn. Trong quá trình hoạt động, các điện cực sẽ tạo thành cái gọi là hồ quang lang thang với trường tác dụng rộng. Làm saodiện tích hư hỏng càng lớn thì chùm tia phải càng lớn. Khó khăn chính của quá trình hàn theo cách này nằm ở chỗ cần phải kết nối mạng ba pha, vì cùng một bề mặt với một chùm 5-6 điện cực phải được thực hiện với cường độ dòng điện tăng lên. Phương pháp này được sử dụng để sửa chữa các bộ phận làm bằng thép hợp kim và hợp kim thấp có độ dày trung bình và lớn.

Phương pháp hàn hồ quang chìm tự động

Quy trình tạo bề mặt tự động khác biệt ở chỗ, việc cung cấp điện cực với sự chuyển động của bản thân hồ quang dọc theo bề mặt làm việc được cơ giới hóa hoàn toàn. Ngược lại, dòng chảy cung cấp sự cô lập của vùng mục tiêu khỏi các tác hại của oxy. Phương pháp này được sử dụng để phục hồi bề mặt của các bộ phận phẳng và hình trụ có độ sâu mòn đến 15 mm. Khi kích thước của khuyết tật tăng lên, một số lớp bề mặt cứng có thể được áp dụng, nhưng trong trường hợp này sẽ cần phải đợi sự trùng hợp của từng lớp trước đó. Công nghệ phục hồi các bộ phận bằng cách hàn và phủ bề mặt này yêu cầu kết nối các nguồn dòng điện dưới dạng bộ biến đổi hoặc bộ chỉnh lưu với máy tiện cắt trục vít. Một lớp phủ thông lượng dày 1-4 mm được hình thành trong khu vực làm việc, sau đó một dây điện cực có hồ quang được dẫn tự động. Các ưu điểm chính của phương pháp này so với hàn thủ công bao gồm giảm thiểu sự mất kim loại do bắn tung tóe. Phương pháp thủ công mang lại số lượng phế liệu và rác thải nhiều hơn gấp nhiều lần.

Phương pháp tạo bề mặt Vibro-arc

Trong trường hợp này, các điện cực nóng chảy được sử dụng, trong quá trình nàycác vòng cung đốt cháy rung động ngắn mạch. Các hoạt động cung cấp và di chuyển vật tư tiêu hao cũng được tự động hóa. Bất chấp sự phức tạp bên ngoài của quy trình, phương pháp này khá đơn giản và không yêu cầu sử dụng thiết bị đặc biệt. Hơn nữa, về lâu dài, người ta có thể mong đợi việc loại trừ biến dạng của bộ phận với việc duy trì độ cứng mà không cần xử lý nhiệt. Tuy nhiên, cũng có những hạn chế. Vì vậy, các phương pháp rung để phục hồi các bộ phận bằng cách hàn và phủ bề mặt phù hợp với phôi có đường kính ít nhất là 8 mm hoặc chiều dày từ 0,5 đến 3,5 mm. Về mặt lý thuyết, bề mặt hồ quang rung có thể được thực hiện trong các môi trường bảo vệ khác nhau với khí hoặc thông lượng, nhưng trên thực tế, cách điện bằng chất lỏng thường được sử dụng hơn - ví dụ, dung dịch tro soda.

Hàn và bề mặt trong môi trường khí bảo vệ

Phương pháp này liên quan đến việc chuẩn bị một xi lanh đặc biệt với hỗn hợp khí nén. Khí argon và carbon dioxide có thể được sử dụng, dẫn đến vùng hàn dưới áp suất cao. Nhiệm vụ của hỗn hợp cũng được giảm xuống chức năng bảo vệ để cách ly phôi khỏi các tác động tiêu cực của nitơ và oxy trong không khí. Các mối nối chất lượng cao nhất bằng cách hàn trong môi trường khí có được bằng cách sử dụng điện cực vonfram với đầu vào riêng biệt của vật liệu phụ vào khu vực làm việc. Bề mặt được thực hiện dưới dòng điện một chiều có phân cực ngược. Quá trình này có thể được cơ giới hóa nếu sử dụng dây điện cực, nhưng các đầu đốt gas-điện thường được xử lý thủ công.

Phương pháp hàn và bề mặt bán tự động

Phương pháp tối ưu để làm việc với nhôm và các hợp kim màu khác nhau. Nhờ cài đặt linh hoạt các thông số thiết bị và khả năng sử dụng các môi trường bảo vệ khác nhau, người vận hành có thể có được đường may chất lượng cao trên phôi dày tới 12 mm ở cường độ dòng điện thấp. Phương pháp bán tự động phục hồi các bộ phận bằng cách hàn được thực hiện bằng cách sử dụng điện cực vonfram có độ dày 0,8-6 mm. Điện áp trong trường hợp này có thể thay đổi từ 20 đến 25 V và cường độ dòng điện nằm trong khoảng 120 A.

Công nghệ phục hồi áp suất thay thế

Ngoài các phương pháp hàn và phủ bề mặt nhiệt, một nhóm rộng rãi các phương pháp tiếp xúc hoặc lạnh để thay đổi cấu trúc của phôi kim loại cũng được sử dụng. Đặc biệt, việc phục hồi các bộ phận bằng cách hàn dưới áp lực được thực hiện bằng cách sử dụng các bộ phận cơ khí có đột lỗ. Trong quá trình biến dạng dẻo, một mối hàn với các thông số nhất định được hình thành tại các điểm tiếp xúc. Cấu hình của hiệu ứng biến dạng sẽ phụ thuộc vào đặc tính của cú đấm và kỹ thuật nén.

Kết

Ngày nay, không có cách nào hiệu quả hơn để sửa chữa các khuyết tật trong cấu trúc kim loại hơn là hàn và mài nhẵn bề mặt. Một điều nữa là trong các phân khúc này có sự phát triển tích cực của nhiều phương pháp khác nhau để triển khai công nghệ trên thực tế. Hướng hứa hẹn nhất có thể được gọi là phục hồi các bộ phận bằng cách hàn và phủ bề mặt trên thiết bị tự động. Cơ giới hóa các hoạt động sửa chữa làm tăng năng suất của quá trình,công thái học và mức độ an toàn cho thợ hàn. Đồng thời, các phương pháp hàn hồ quang argon có độ chính xác cao với kết nối của phương tiện che chắn khí đang được phát triển. Còn quá sớm để nói về tự động hóa hoàn toàn theo hướng này, nhưng xét về chất lượng của kết quả, lĩnh vực này là tiên tiến.

Đề xuất:

Phương pháp Hoskold, Phương pháp Ring, Phương pháp Inwood - các cách thu hồi vốn đầu tư

Khi một người đầu tư tiền của mình vào một đối tượng tạo ra thu nhập, anh ta không chỉ mong đợi nhận được lợi nhuận từ số vốn đã đầu tư mà còn phải hoàn trả đầy đủ. Điều này có thể được thực hiện thông qua việc bán lại hoặc thu được lợi nhuận như vậy không chỉ mang lại lãi suất mà còn dần dần hoàn vốn đầu tư

Trồng tỏi như một công việc kinh doanh: một kế hoạch kinh doanh, các phương pháp và tính năng của công nghệ. Trồng tỏi quy mô công nghiệp

Theo định nghĩa, chủ sở hữu của các ngôi nhà nhỏ mùa hè, có thêm một vài cơ hội để tổ chức kinh doanh tại nhà. Ví dụ, bạn có thể không chỉ tham gia làm vườn hoặc trồng trái cây và rau quả mà còn có thể nuôi thú cưng. Tất nhiên, mặc dù nhiều cư dân mùa hè và các doanh nhân tham vọng thích sản xuất cây trồng hơn là chăm sóc động vật. Đây không chỉ là một công việc ít sử dụng lao động hơn - trồng rau và trái cây không đòi hỏi các khoản đầu tư tài chính lớn như vậy và thu hồi vốn nhanh hơn

Công thức của tài sản ròng trên bảng cân đối kế toán. Cách tính tài sản ròng trên bảng cân đối kế toán: công thức. Tính toán tài sản ròng của LLC: công thức

Tài sản ròng là một trong những chỉ tiêu chính đánh giá hiệu quả kinh tế tài chính của một công ty thương mại. Tính toán này được thực hiện như thế nào?

Hàn để hàn đồng, nhôm, đồng thau, thép, thép không gỉ. Thành phần hàn để hàn. Các loại thuốc hàn để hàn

Khi cần gắn chặt các mối nối rắn khác nhau một cách chắc chắn với nhau, phương pháp hàn thường được lựa chọn cho việc này. Quá trình này phổ biến trong nhiều ngành công nghiệp. Chúng tôi phải hàn và thợ thủ công tại nhà

Công nghệ xông khói lạnh: khái niệm về quy trình, cách xây dựng nhà máy xông khói, các quy tắc chính của quá trình xông khói và chuẩn bị thực phẩm

Khi nấu cá hoặc thịt trong nước, nếu muốn, bạn cũng có thể sử dụng công nghệ hun khói lạnh. Sử dụng kỹ thuật này, sẽ không khó để có được một sản phẩm tự làm rất ngon. Tuy nhiên, để hun khói cá, thịt hay xúc xích một cách lạnh lùng thì tất nhiên bạn cần phải làm đúng cách