2026 Tác giả: Howard Calhoun | calhoun@techconfronts.com. Sửa đổi lần cuối: 2025-01-24 13:28:00

Công nghệ xây dựng truyền thống từ kết cấu bê tông cốt thép hiện đang gặp khủng hoảng liên quan đến sự phát triển thành công của các phương pháp thay thế xây dựng kết cấu chịu lực. Vật liệu xây chiếm một vị trí đặc biệt trong lĩnh vực lắp đặt này, cho phép xây dựng các vật thể rẻ tiền với chất lượng cách nhiệt cao. Điều gần gũi nhất với phân khúc ngân sách là công nghệ sản xuất khối bọt, có thể được tổ chức ngay cả trong môi trường hộ gia đình.

Khối bọt là gì?

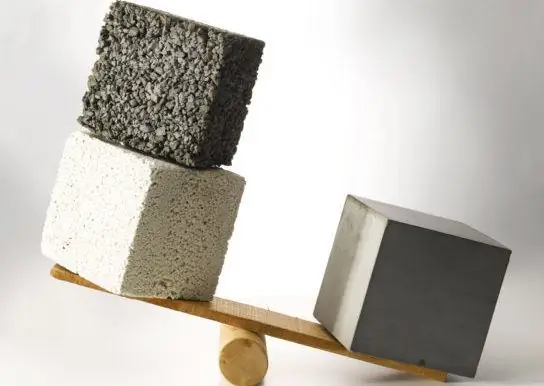

Sản phẩm nằm trong nhóm nhiều vật liệu ốp tường, cũng là vật liệu gạch, đá được tạo thành. Sự khác biệt cơ bản về cấu trúc của khối bọt là cấu trúc tế bào. Đó là do nó đạt được tỷ lệ cách nhiệt cao, và đặc biệtvật liệu cách nhiệt. Thông thường, trong số các điểm yếu của vật liệu này, một mức độ bền được gọi là thấp, điều này đúng nếu so sánh với các đặc tính tương tự của cùng một loại gạch. Điều này là do mật độ của cấu trúc tế bào, tùy thuộc vào công nghệ sản xuất khối xốp được sử dụng, thay đổi từ 400 đến 1200 kg / m3, trong khi đối với gạch hàng, nó đạt tới 3000 kg / m3.

Tuy nhiên, sự yếu kém về cấu trúc không ngăn cản việc sử dụng khối bọt làm vật liệu xây dựng kết cấu, mặc dù có những hạn chế. Như đã đề cập, lợi thế của nó còn do các yếu tố kinh tế. Thứ nhất, điều này là do chi phí sản xuất thấp - cả về nguồn cung cấp nguyên liệu và công nghệ tổ chức quá trình sản xuất. Thực tế cho thấy, doanh nghiệp sản xuất khối xốp với sản lượng hàng năm khoảng 10.000 nghìn / m3 thu nhập khoảng 1-1,2 triệu rúp. Một điều nữa là thị trường ngách này có những rủi ro riêng, do đó, ban đầu cần phải phân tích toàn diện về nhu cầu và sự cạnh tranh trong một trang web cụ thể. Thứ hai, giống như hầu hết các loại bê tông di động, khối xốp nhẹ và có khả năng chống lại các tác nhân bên ngoài, vì vậy bạn có thể tin tưởng vào việc tiết kiệm chi phí trong việc thực hiện các quy trình hậu cần.

Nguyên liệu sản xuất bắt buộc cho khối xốp

Cơ sở tài nguyên khoáng sản để sản xuất đế của khối bọt có thể khác nhau về bộ thành phần, điều này phụ thuộc vào yêu cầu đối với các đặc tính cần thiếtcung cấp cấu trúc tòa nhà. Nhưng cũng có một lõi công thức tiêu chuẩn hóa, bao gồm xi măng thông thường, nước và cát. Đây là một loại chất độn tạo nên cấu trúc vật chất của sản phẩm. Trên cơ sở này, các sửa đổi có thể được thực hiện bằng cách thêm chất kết dính, chất làm dẻo, phụ gia chống sương giá, chất làm cứng và các chất trộn khác để cải thiện các đặc tính riêng lẻ của khối bọt. Và ngược lại, nếu không có yêu cầu khắt khe về các chỉ tiêu vật lý kỹ thuật thì thành phần cơ bản có thể được pha loãng với các nguyên liệu thô rẻ tiền như đất sét, tro, phế thải sản xuất dăm gỗ,… Các chất bổ sung gia cố cũng được thực hiện, bao gồm cả sợi xơ và sợi thủy tinh..

Thành phần chính giúp phân biệt công nghệ sản xuất foam block là chất tạo bọt. Nó có thể là một thành phần tổng hợp hoặc hữu cơ, do đó cấu trúc tế bào được hình thành. Một lần nữa, để giảm chi phí công nghệ, các chất cô đặc bọt tổng hợp rẻ tiền được sử dụng, làm giảm độ bền và tính thân thiện với môi trường của sản phẩm. Ngoài ra, các thành phần nhân tạo trong một số trường hợp làm giảm chỉ số chống cháy của kết cấu xuống không. Đổi lại, các chất thổi hữu cơ hoặc protein được làm từ vật liệu tự nhiên cung cấp khả năng cách nhiệt, chống cháy và khả năng chống kết cấu vượt trội.

Thiết bị pha chế cấp phối bê tông bọt

Giai đoạn đầu tiên của quá trình sản xuất khối bọt là giai đoạn mà dung dịch được hình thành. TẠItại nhà, phần công việc này có thể được thực hiện trên thiết bị chuẩn bị vữa xi măng thông thường, nhưng chất lượng của sản phẩm sẽ thấp hơn đáng kể. Trong phương thức sản xuất dây chuyền, người ta mong muốn tổ chức quá trình điều chế hỗn hợp ở các đơn vị công nghệ sau:

- Két nước. Một bể đặc biệt, trong đó quá trình tích tụ và chuẩn bị chất lỏng để sản xuất bọt được thực hiện. Thiết kế này được phân biệt với các thùng chứa thông thường bởi một lớp phủ đặc biệt của bề mặt bên trong làm bằng polyetylen cứng, giúp bảo vệ chân thùng và ngăn ngừa hư hỏng các thiết bị phụ trợ tiếp xúc với thành thùng. Ngoài ra, các bồn chứa như vậy cung cấp thiết bị đặc biệt để làm đầy và xả chất lỏng kỹ thuật bằng vòi và van.

- Máy tạo bọt. Một thành phần chức năng bắt buộc để thực hiện công nghệ sản xuất khối bọt, qua đó bọt khí phân tán mịn đồng nhất với các bọt khí phân bố đều được hình thành. Các lắp đặt chuyên dụng kiểu này giúp điều chỉnh các thông số tạo bọt với độ chính xác cao trong khoảng trung bình từ 150 đến 400 g trên 1 lít. Phạm vi này chỉ cho phép bạn thay đổi mật độ của khối bọt từ 300 đến 1200 kg / m3. Khi chọn máy tạo bọt, tốc độ cấp nước và áp suất ở đầu vào đến bộ phận bơm đều được tính đến.

- Sàng rung. Thiết bị phụ trợ để sàng lọc các chất độn cát, sỏi theo tỷ lệ mong muốn để tăng độ đồng nhất của dung dịch. Đối với khối bọt, kích thước tối ưu của phần nhỏ của thành phần nàylà 1,5-2 mm. Bản thân thiết kế của sàng rung là một lưới kim loại trên khung cứng, với thiết bị rung có công suất 500-700 W được kết nối với nhau.

- Máy rải cát và xi măng. Đối với chất độn ở dạng nhỏ, máy phân phối trọng lượng được cung cấp. Việc lắp đặt như vậy thường được sử dụng như một phần của sản xuất nhỏ khối bọt để tự động hóa các hoạt động công nghệ. Độ chính xác cân của đồng hồ có thể đạt 0,5% khi phạm vi hoạt động từ 10 đến 1000kg.

Hình thành công nghệ sản xuất

Dung dịch đã chuẩn bị cho khối bọt được đổ vào dạng pha chế đặc biệt. Công nghệ này có thể được so sánh với các phương pháp móng dải truyền thống, mà ván khuôn đang được chuẩn bị. Trong trường hợp này, chức năng của ván khuôn được thực hiện bởi một dạng ma trận với các tổ ong tương ứng với các thông số kích thước của khối đích. Trong điều kiện sản xuất tại nhà máy, một dạng kim loại được sử dụng, được cung cấp các phụ kiện để vận chuyển và phân phối hỗn hợp thuận tiện qua các ô. Một công nghệ đơn giản hóa để sản xuất các khối xốp tại nhà cũng cho phép sử dụng các cấu trúc bằng gỗ. Nó có thể được chế tạo độc lập theo nguyên tắc của thùng, chỉ với đáy và kích thước lớn hơn - một lần nữa, các thông số được xác định riêng tùy thuộc vào đặc tính của sản phẩm cuối cùng. Đối với biểu mẫu này, bạn có thể sử dụng các thanh có ván được cố định bằng phần cứng thông thường và các góc gia cố.

Vì vậy, dung dịch đã chuẩn bị được phân phối trên các tổ ong, sau đó nó đông đặc trong 10 giờ. Có nghĩa là, trong khuôn khổ sản xuất trong dây chuyền, một dạng có thể được sử dụng hai lần một ngày trong các ca làm việc. Sau khi đông cứng, cấu trúc được tháo rời và các khối vẫn ở dưới đáy được chuẩn bị trước.

Cắt giảm công nghệ sản xuất

Một cách thay thế, trên thực tế, cùng một khuôn đúc, nhưng trên một nguyên tắc khác. Một ngách cũng đang được chuẩn bị để chứa giải pháp, nhưng lần này không có ô ma trận. Nếu chúng ta tiếp tục tương tự với nền móng, thì trong trường hợp này, một ván khuôn vững chắc được gắn dưới lớp đổ hoặc lớp vữa nguyên khối. Bạn có thể sử dụng cấu trúc bằng gỗ đúc sẵn, nhưng có gia cố chính ở các bên. Vật liệu cách nhiệt bên trong khuôn cũng được tính đến, vì ở áp suất cao không loại trừ sự giảm áp suất của ván khuôn với các vết ố, điều này sẽ dẫn đến việc loại bỏ một số khối nằm ở các cạnh. Mảng được ủ trong khoảng 15 giờ, sau đó giai đoạn quan trọng nhất bắt đầu - cắt thành các khối riêng biệt. Quy trình này được thực hiện với một chiếc cưa vòng đặc biệt với phần nhô ra của lưỡi vừa đủ. Trong trường hợp này, điều quan trọng không phải là công suất cao của thiết bị cũng như độ chính xác của vết cắt, điều này sẽ được cải thiện bởi các thanh dẫn trong thiết kế của máy cưa.

Cả hai phương pháp được xem xét đều có ưu và nhược điểm, nhưng công nghệ sản xuất khối bọt nào tốt hơn cho mục đích sử dụng riêng? Quá trình cắt khá tốn công và công nghệ phức tạp, vì vậy phương pháp đúc được ưa chuộng hơn ở nhà. Nhưng điều quan trọng cần lưu ý là đổ vào tổ ong sẽ không cho phép bạn đạt được chất lượng hình học khối giống như trong trường hợp cắt chất lượng cao.

Quy trình làm khô khối bọt

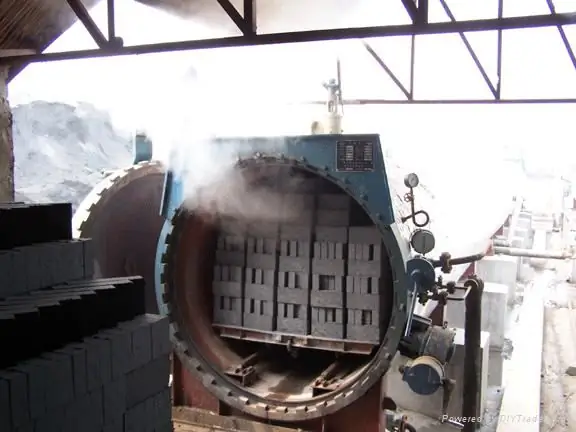

Có một số điểm quan trọng trong tổ chức của giai đoạn trung gian của quá trình trùng hợp. Sấy khô ở mức độ lớn quyết định chất lượng của quá trình ép tự nhiên của cấu trúc bên trong vật liệu. Điều mong muốn là quá trình này diễn ra chuyên sâu, vì tốc độ đông cứng cao sẽ ngăn ngừa rủi ro biến dạng, mặc dù không đáng kể, nhưng của kết cấu so với nền của ứng suất bên trong. Là một phần của thiết bị công nghiệp để sản xuất khối bọt, chức năng này được thực hiện bởi các buồng sấy và lò sấy nhiệt, trong vòng vài giờ cho phép bạn đạt được trạng thái mong muốn của cấu trúc. Ở nhà, bạn sẽ phải dừng lại ở tùy chọn làm khô tự nhiên hoặc sử dụng máy sưởi đặc biệt. Tối ưu cho hoạt động này, súng nhiệt là phù hợp để cung cấp luồng khí nóng có hướng. Tốc độ của quá trình trùng hợp sẽ phụ thuộc vào công suất của thiết bị và chế độ nhiệt đã chọn.

Nhà máy sản xuất khối xốp di động

Đặc biệt đối với các xưởng nhỏ và các ngành công nghiệp "ga ra", các nhà phát triển thiết bị công nghiệp cung cấp các dây chuyền tối ưu hóa để sản xuất vật liệu khối tế bào. Cấu hình của trang bị này có thể khác nhau, nhưng ở bất kỳ phiên bản nào, nó đều có đặc điểm là kích thước nhỏ, khả năng tự chủ và khả năng di chuyển. Một loại máy điển hình để sản xuất khối bọt tại nhà của loại này được trang bị bộ phận lắp đặt với máy tạo bọt và dung tích lên đến 1000 lít. Một mô-đun đặc biệt được cung cấp để cắt bê tông bọt đã chuẩn bị thành các khối có các thông số cụ thể,có thể được điều chỉnh theo yêu cầu hiện tại. Mặc dù có khái niệm chung về tối ưu hóa, nhưng việc lắp đặt như vậy được cung cấp thiết bị điện tử hiện đại với điều khiển tự động, sự hiện diện của bộ phân phối với cảm biến mức và máy phát điện, mang lại khả năng làm việc từ xa từ các đường cấp điện trung tâm.

Dây chuyền sản xuất khối xốp đủ kích thước

Các doanh nghiệp lớn sử dụng dây chuyền tĩnh với chu kỳ hoạt động công nghệ đầy đủ để sản xuất vật liệu khối xốp với khối lượng lớn. Các băng tải này có bộ phân phối tự động, thùng chứa vật tư tiêu hao có cửa sập tự vận hành và các bệ để gia công toàn diện phôi với độ chính xác cao. Do đó, một nhà máy nhỏ để sản xuất các khối xốp được tổ chức trong một phân xưởng, năng suất của nhà máy này có thể đạt 150 m3nguyên liệu mỗi ca. Điều khiển tích hợp của dây chuyền có thể được thực hiện thông qua bảng điều khiển của người vận hành hoặc ở chế độ tự động theo các chương trình cụ thể riêng biệt cho từng khối chức năng thông qua bộ điều khiển công nghiệp.

Ứng dụng của bọt tạo khối

Vật liệu này được sử dụng rộng rãi trong các lĩnh vực xây dựng khác nhau. Nó được sử dụng để xây dựng khung nhà, kết cấu móng lấy sáng, vách ngăn, cũng như vật trang trí trong thiết kế cảnh quan. Thiết bị hiện đại để sản xuất các khối xốp cho phép sản xuất các sản phẩm có hình dạng và kích thước khác nhau, mở rộng khả năng ứng dụng cấu trúc của chúng. Ví dụ: quy trình làm việc có thể bao gồm gia cố và xẻ rãnh phức tạp, cung cấp cho các nhà xây dựng nhiều tùy chọn hơn để gắn các phần tử khối.

Kết

Sự lan rộng của bê tông bọt như vậy là do nhu cầu ngày càng tăng về nhà ở giá rẻ với các đặc tính kỹ thuật và vận hành tối ưu. Giảm chi phí tổ chức công việc với các khối làm sẵn cũng góp phần vào sự phổ biến của công nghệ này. Sử dụng một chiếc máy cỡ nhỏ để sản xuất các khối xốp trong gia đình, bạn có thể nhận được vật liệu xây dựng sẵn để xây dựng nhà ở, nhà tắm, kết cấu kỹ thuật hoặc kết cấu riêng biệt với chi phí tối thiểu. Nhưng điều quan trọng là phải tính đến các giới hạn hoạt động của bê tông di động. Khả năng chịu lực tương đối thấp không cho phép nó được sử dụng trên đất hoạt động mạnh, trong việc xây dựng các tòa nhà nhiều tầng và cũng để thực hiện hoàn thiện mặt trước từ nó.

Đề xuất:

Sản xuất hiện đại. Cơ cấu của nền sản xuất hiện đại. Các vấn đề của sản xuất hiện đại

Nền công nghiệp phát triển và trình độ kinh tế cao của đất nước là những yếu tố chính ảnh hưởng đến sự giàu có và hạnh phúc của người dân. Một trạng thái như vậy có những cơ hội và tiềm năng kinh tế lớn. Một thành phần quan trọng của nền kinh tế của nhiều quốc gia là sản xuất

Sản xuất khí. Các phương pháp sản xuất khí. Sản xuất khí đốt ở Nga

Khí tự nhiên được hình thành bằng cách trộn lẫn các loại khí khác nhau trong vỏ trái đất. Trong hầu hết các trường hợp, độ sâu xuất hiện nằm trong khoảng từ vài trăm mét đến vài km. Điều đáng chú ý là khí có thể hình thành ở nhiệt độ và áp suất cao. Trong trường hợp này, không có sự tiếp cận của oxy đến nơi. Cho đến nay, việc sản xuất khí đã được thực hiện theo một số cách, mỗi cách chúng ta sẽ xem xét trong bài viết này. Nhưng hãy nói về mọi thứ theo thứ tự

Công nghệ tiết kiệm tài nguyên. Công nghệ công nghiệp. Công nghệ mới nhất

Nền công nghiệp hiện đại đang phát triển rất năng động. Trái ngược với những năm trước đây, sự phát triển này đang diễn ra mạnh mẽ, với sự tham gia của những phát triển khoa học mới nhất. Công nghệ tiết kiệm tài nguyên có tầm quan trọng lớn. Thuật ngữ này đề cập đến toàn bộ hệ thống các biện pháp nhằm giảm đáng kể mức tiêu thụ tài nguyên, đồng thời duy trì chất lượng sản phẩm ở mức cao. Lý tưởng nhất là họ cố gắng đạt được mức tiêu thụ nguyên liệu thô thấp nhất có thể

Vít tự khai thác được sản xuất tại nhà máy như thế nào: công nghệ và thiết bị. Máy sản xuất vít tự khai thác

Vít tự khai thác được sản xuất tại nhà máy như thế nào? Câu trả lời cho câu hỏi này là một công nghệ khá đơn giản. Tại các doanh nghiệp, trống đội nón trước hết được làm từ dây thép. Hơn nữa, các chủ đề được cắt trên các khoảng trống như vậy

Công thức của tài sản ròng trên bảng cân đối kế toán. Cách tính tài sản ròng trên bảng cân đối kế toán: công thức. Tính toán tài sản ròng của LLC: công thức

Tài sản ròng là một trong những chỉ tiêu chính đánh giá hiệu quả kinh tế tài chính của một công ty thương mại. Tính toán này được thực hiện như thế nào?