2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:47

Đo lường là khoa học về các phép đo, phương tiện và phương pháp đảm bảo tính thống nhất của chúng, cũng như các cách để đạt được độ chính xác cần thiết. Chủ đề của nó là việc lựa chọn thông tin định lượng về các tham số của các đối tượng với độ tin cậy và độ chính xác nhất định. Khung pháp lý về đo lường là các tiêu chuẩn. Trong bài viết này, chúng tôi sẽ xem xét hệ thống dung sai và hạ cánh, là một phần phụ của khoa học này.

Khái niệm về khả năng thay thế cho nhau của các bộ phận

Trong các nhà máy hiện đại, máy kéo, ô tô, máy công cụ và các loại máy móc khác được sản xuất không phải theo đơn vị hay hàng chục mà là hàng trăm, thậm chí hàng nghìn chiếc. Với khối lượng sản xuất như vậy, điều rất quan trọng là mỗi bộ phận hoặc bộ phận lắp ráp được sản xuất phải khớp chính xác vào vị trí của nó trong quá trình lắp ráp mà không cần thợ khóa điều chỉnh thêm. Xét cho cùng, các thao tác như vậy khá tốn công sức, tốn kém và mất nhiều thời gian, điều này không thể chấp nhận được trong sản xuất hàng loạt. Điều quan trọng không kém là các bộ phận đi vào lắp ráp cho phép thay thế.cho các mục đích thông thường khác với chúng, mà không có bất kỳ thiệt hại nào đối với hoạt động của toàn bộ thiết bị đã hoàn thiện. Khả năng thay thế lẫn nhau của các bộ phận, cụm lắp ráp và cơ chế được gọi là hợp nhất. Đây là một điểm rất quan trọng trong kỹ thuật cơ khí, nó cho phép bạn tiết kiệm không chỉ chi phí thiết kế và sản xuất các bộ phận, mà còn cả thời gian sản xuất, ngoài ra, nó còn đơn giản hóa việc sửa chữa sản phẩm do vận hành của nó. Khả năng thay thế cho nhau là thuộc tính của các thành phần và cơ chế để thay thế chúng trong sản phẩm mà không cần lựa chọn trước và thực hiện các chức năng chính của chúng theo các thông số kỹ thuật.

Bộ phận giao phối

Hai bộ phận, được kết nối cố định hoặc di động với nhau, được gọi là giao phối. Và giá trị mà sự ăn khớp này được thực hiện thường được gọi là kích thước giao phối. Một ví dụ là đường kính của lỗ trên ròng rọc và đường kính trục tương ứng. Giá trị mà kết nối không xảy ra thường được gọi là kích thước miễn phí. Ví dụ, đường kính ngoài của ròng rọc. Để đảm bảo khả năng thay thế cho nhau, kích thước giao phối của các bộ phận phải luôn chính xác. Tuy nhiên, quá trình xử lý như vậy rất phức tạp và thường không thực tế. Do đó, trong công nghệ, một phương pháp được sử dụng để thu được các bộ phận có thể hoán đổi cho nhau khi làm việc với cái gọi là độ chính xác gần đúng. Nó nằm ở thực tế là đối với các điều kiện hoạt động khác nhau, các nút và bộ phận thiết lập độ lệch kích thước cho phép của chúng, theo đó hoạt động hoàn hảo của các bộ phận này trong thiết bị là có thể. Các hiệu số như vậy, được tính toán cho nhiều điều kiện hoạt động, được xây dựng trong mộtmột chương trình nhất định, tên của nó là "một hệ thống dung sai và hạ cánh thống nhất".

Khái niệm về dung sai. Đặc điểm số lượng

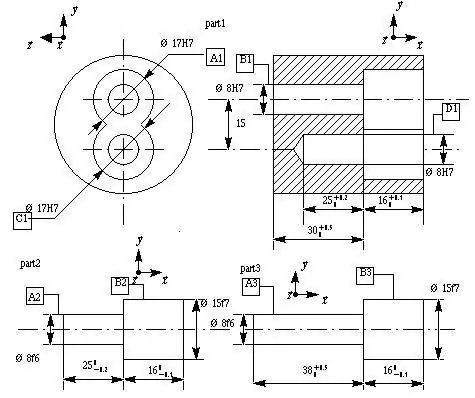

Dữ liệu tính toán của bộ phận được cung cấp trên bản vẽ, từ đó tính các sai lệch, thường được gọi là kích thước danh nghĩa. Thông thường giá trị này được biểu thị bằng milimét nguyên. Kích thước của bộ phận, mà thực sự thu được trong quá trình xử lý, được gọi là kích thước thực. Các giá trị mà thông số này dao động thường được gọi là giới hạn. Trong số này, tham số tối đa là giới hạn kích thước lớn nhất và tham số tối thiểu là nhỏ nhất. Sai lệch là sự khác biệt giữa giá trị danh nghĩa và giá trị giới hạn của một bộ phận. Trong các bản vẽ, thông số này thường được biểu thị dưới dạng số ở kích thước danh nghĩa (giá trị trên được chỉ ra ở trên và giá trị thấp hơn ở dưới).

Ví dụ về mục nhập

Nếu hình vẽ hiển thị giá trị 40+ 0, 15-0, 1, thì điều này có nghĩa là kích thước danh nghĩa của một phần là 40 mm, giới hạn lớn nhất là +0,15, nhỏ nhất là -0,1. Sự khác biệt giữa giá trị giới hạn danh nghĩa và lớn nhất được gọi là độ lệch trên, và giữa giá trị nhỏ nhất - giá trị dưới. Từ đây, các giá trị thực tế được xác định một cách dễ dàng. Từ ví dụ này, giá trị giới hạn lớn nhất sẽ bằng 40 + 0, 15=40,15 mm và nhỏ nhất: 40-0, 1=39,9 mm. Sự khác biệt giữa kích thước giới hạn nhỏ nhất và lớn nhất được gọi là dung sai. Được tính như sau: 40, 15-39, 9=0,25mm.

Khoảng trống và độ kín

Hãy xem xétmột ví dụ cụ thể trong đó dung sai và phù hợp là chìa khóa. Giả sử chúng ta cần một chi tiết có lỗ 40+ 0, 1để lắp trên trục có kích thước 40-0, 1-0, 2. Có thể thấy từ điều kiện rằng đường kính cho tất cả các tùy chọn sẽ nhỏ hơn lỗ, có nghĩa là với kết nối như vậy sẽ nhất thiết xảy ra khoảng cách. Hạ cánh như vậy thường được gọi là hạ cánh di chuyển được, vì trục sẽ quay tự do trong lỗ. Nếu kích thước chi tiết là 40+ 0, 2+ 0, 15, thì trong mọi điều kiện, nó sẽ lớn hơn đường kính lỗ. Trong trường hợp này, trục phải được ấn vào và sẽ có nhiễu trong kết nối.

Kết luận

Dựa trên các ví dụ trên, có thể rút ra kết luận sau:

- Khoảng cách là hiệu số giữa kích thước thực của trục và lỗ, khi kích thước sau lớn hơn kích thước đầu tiên. Với kết nối này, các bộ phận có khả năng quay tự do.

- Tải trước thường được gọi là hiệu số giữa kích thước thực của lỗ và trục, khi kích thước sau lớn hơn kích thước đầu tiên. Với kết nối này, các bộ phận được nhấn vào.

Phù hợp và các lớp chính xác

Hạ cánh thường được chia thành cố định (nóng, nhấn, dễ nhấn, điếc, chặt, dày đặc, căng) và di động (trượt, chạy, di chuyển, chạy dễ, chạy rộng). Trong kỹ thuật cơ khí và thiết bị đo đạc, có một số quy tắc nhất định quy định dung sai và độ tiếp đất. GOST cung cấp các cấp độ chính xác nhất định trong việc sản xuất các cụm lắp ráp sử dụng độ lệch kích thước được chỉ định. Từ thực tếĐược biết, các chi tiết của máy nông nghiệp và đường không gây hại cho hoạt động của chúng có thể được sản xuất với độ chính xác kém hơn so với máy tiện, dụng cụ đo lường và ô tô. Về vấn đề này, dung sai và phù hợp trong kỹ thuật cơ khí có mười cấp độ chính xác khác nhau. Chính xác nhất trong số đó là năm đầu tiên: 1, 2, 2a, 3, 3a; hai tiếp theo đề cập đến độ chính xác trung bình: 4 và 5; và ba cuối cùng đến thô: 7, 8 và 9.

Để tìm hiểu độ chính xác của bộ phận đó, trên bản vẽ, bên cạnh chữ cái chỉ độ vừa vặn, hãy đặt một số chỉ thông số này. Ví dụ, đánh dấu C4 có nghĩa là loại trượt, hạng 4; X3 - loại đang chạy, hạng 3. Đối với tất cả các tàu đổ bộ của lớp thứ hai, ký hiệu kỹ thuật số không được đặt, vì nó là phổ biến nhất. Bạn có thể lấy thông tin chi tiết về thông số này từ cuốn sách tham khảo hai tập "Dung sai và Phù hợp" (Myagkov V. D., ấn bản năm 1982).

Hệ thống trục và lỗ

Dung sai và khớp thường được coi là hai hệ thống: lỗ và trục. Loại đầu tiên trong số chúng được đặc trưng bởi thực tế là tất cả các loại có cùng mức độ chính xác và cấp đều có cùng đường kính danh nghĩa. Các lỗ có giá trị không đổi của độ lệch giới hạn. Nhiều cách hạ cánh trong một hệ thống như vậy có được do thay đổi độ lệch tối đa của trục.

Loại thứ hai trong số chúng có đặc điểm là tất cả các loại có cùng mức độ chính xác và cấp đều có cùng đường kính danh nghĩa. Trục có các giá trị giới hạn không đổicác sai lệch. Nhiều lần hạ cánh được thực hiện do thay đổi các giá trị của độ lệch lớn nhất của các lỗ. Trong các bản vẽ của hệ thống lỗ, thông thường ký hiệu chữ A và trục - chữ B. Gần chữ cái, ký hiệu của cấp độ chính xác được đặt.

Ví dụ về ký hiệu

Nếu "30A3" được chỉ định trên bản vẽ, điều này có nghĩa là bộ phận được đề cập phải được gia công bằng hệ thống lỗ có cấp chính xác thứ ba, nếu "30A" được chỉ định, có nghĩa là sử dụng cùng một hệ thống, nhưng lớp thứ hai. Nếu dung sai và độ ăn khớp được thực hiện theo nguyên tắc trục, thì loại yêu cầu được chỉ ra ở kích thước danh nghĩa. Ví dụ: một bộ phận có ký hiệu "30B3" tương ứng với quá trình xử lý hệ thống trục của cấp độ chính xác thứ ba.

Trong cuốn sách của mình, M. A. Paley (“Dung sai và độ phù hợp”) giải thích rằng trong kỹ thuật cơ khí, nguyên tắc của lỗ được sử dụng thường xuyên hơn là trục. Điều này là do thực tế là nó đòi hỏi ít thiết bị và công cụ hơn. Ví dụ, để gia công lỗ có đường kính danh nghĩa nhất định theo hệ thống này, chỉ cần một mũi doa cho tất cả các mũi khoan của cấp này và cần một đầu cắm giới hạn để thay đổi đường kính. Với một hệ thống trục, cần có một mũi doa riêng và một phích cắm riêng để đảm bảo mỗi loại vừa khít trong cùng một loại.

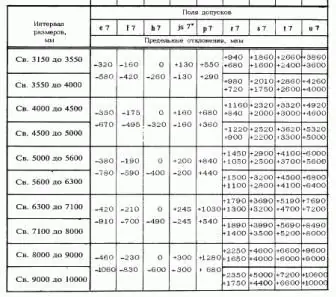

Dung sai và phù hợp: bảng độ lệch

Để xác định và chọn các lớp chính xác, thông thường sử dụng tài liệu tham khảo đặc biệt. Vì vậy, dung sai và phù hợp (một bảng với ví dụ được đưa ra trong bài viết này), theo quy luật, là các giá trị rất nhỏ. Vìđể không viết thêm các số 0, trong tài liệu, chúng được chỉ định bằng micrômet (phần nghìn milimét). Một micrômet tương ứng với 0,001 mm. Thông thường, đường kính danh nghĩa được chỉ ra trong cột đầu tiên của bảng như vậy, và độ lệch của lỗ được chỉ ra trong cột thứ hai. Phần còn lại của biểu đồ cung cấp các kích thước đổ bộ khác nhau với độ lệch tương ứng của chúng. Dấu cộng bên cạnh một giá trị như vậy cho biết rằng nó nên được thêm vào kích thước danh nghĩa, dấu trừ cho biết rằng nó nên được trừ đi.

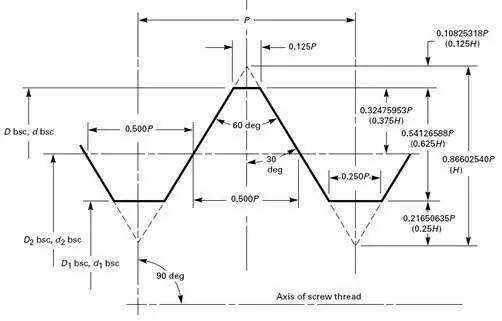

Chủ đề

Dung sai và độ vừa vặn của các kết nối ren phải tính đến thực tế là các ren chỉ được ghép vào các mặt của biên dạng, chỉ có loại kín hơi mới có thể là một ngoại lệ. Do đó, tham số chính xác định bản chất của các sai lệch là đường kính trung bình. Dung sai và sự phù hợp cho đường kính ngoài và đường kính trong được thiết lập để loại bỏ hoàn toàn khả năng bị kẹp dọc máng và đỉnh của ren. Các lỗi giảm kích thước bên ngoài và tăng kích thước bên trong sẽ không ảnh hưởng đến quá trình trang điểm. Tuy nhiên, sai lệch về bước ren và góc nghiêng sẽ gây kẹt dây buộc.

Dung sai khoảng cách ren

Phù hợp với dung sai và độ hở là phổ biến nhất. Trong các mối nối như vậy, giá trị danh nghĩa của đường kính trung bình bằng giá trị trung bình lớn nhất của ren của đai ốc. Sai lệch thường được tính từ đường biên dạng vuông góc với trục ren. Điều này được xác định bởi GOST 16093-81. Dung sai cho đường kính ren của đai ốc và bu lông được chỉ định tùy thuộc vào mức độ chính xác đã chỉ định (được chỉ ra bằng một số). Đã được chấp nhậnchuỗi giá trị tiếp theo của tham số này: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Dung sai không được đặt cho chúng. Việc đặt các trường đường kính ren so với giá trị biên dạng danh nghĩa giúp xác định các sai lệch chính: các trường trên là giá trị bên ngoài của bu lông và trường dưới là giá trị bên trong của đai ốc. Các thông số này phụ thuộc trực tiếp vào độ chính xác và bước kết nối.

Dung sai, độ vừa vặn và các phép đo kỹ thuật

Để sản xuất và gia công các bộ phận và cơ cấu với các thông số xác định, máy quay phải sử dụng nhiều công cụ đo lường khác nhau. Thông thường, đối với các phép đo thô và kiểm tra kích thước của sản phẩm, người ta sử dụng thước, thước cặp và đồng hồ đo bên trong. Để có các phép đo chính xác hơn - thước cặp, micromet, đồng hồ đo, v.v. Mọi người đều biết thước kẻ là gì, vì vậy chúng tôi sẽ không chăm chăm vào nó.

Thước cặp là một công cụ đơn giản để đo kích thước bên ngoài của phôi. Nó bao gồm một cặp chân cong xoay được cố định trên cùng một trục. Ngoài ra còn có loại thước cặp lò xo, nó được đặt theo kích thước yêu cầu bằng vít và đai ốc. Một công cụ như vậy tiện lợi hơn một chút so với một công cụ đơn giản, vì nó vẫn giữ nguyên giá trị được chỉ định.

Thước cặp được thiết kế để lấy số đo bên trong. Có loại thường và loại có lò xo. Thiết bị của công cụ này tương tự như thước cặp. Độ chính xác của thiết bị là 0,25mm.

Thước cặp là một thiết bị chính xác hơn. Họ có thể đo cả bề mặt bên ngoài và bên trong.các bộ phận đã qua xử lý. Khi làm việc trên máy tiện, người ta dùng thước cặp để đo độ sâu của rãnh hoặc gờ. Dụng cụ đo này bao gồm một trục có vạch chia độ và các hàm và khung có cặp hàm thứ hai. Với sự trợ giúp của vít, khung được cố định trên thanh ở vị trí cần thiết. Độ chính xác của phép đo là 0,02mm.

Máy đo độ sâu - thiết bị này được thiết kế để đo độ sâu của rãnh và đường cắt. Ngoài ra, công cụ cho phép bạn xác định vị trí chính xác của các gờ dọc theo chiều dài của trục. Dụng cụ của thiết bị này tương tự như thước cặp.

Micromet được sử dụng để xác định chính xác đường kính, độ dày và chiều dài của phôi. Chúng cho kết quả đọc với độ chính xác 0,01 mm. Đối tượng đo nằm giữa vít panme và gót cố định, việc điều chỉnh được thực hiện bằng cách xoay trống.

Đồng hồ đo bên trong được sử dụng để đo chính xác các bề mặt bên trong. Có thiết bị cố định và trượt. Các công cụ này là các que có đầu bi đo. Khoảng cách giữa chúng tương ứng với đường kính của lỗ được xác định. Giới hạn đo cho thước đo bên trong là 54-63 mm, với một đầu bổ sung, có thể xác định đường kính lên đến 1500 mm.

Đề xuất:

Hợp tác xã người tiêu dùng - đó là gì? Hợp tác xã tín dụng và tiêu dùng

Hợp tác với người tiêu dùng giúp bạn có thể thực hiện hoạt động kinh doanh trong khu vực kinh tế tự do và nhận được các lợi ích về thuế. Sự phù hợp của các hình thức tổ chức và luật pháp của HTX ngày càng trở nên rõ ràng hơn. Tại sao? Các hình thức hợp tác là gì? Câu trả lời cho những câu hỏi này và không kém phần thú vị có thể được tìm thấy trong bài viết này

Bán gì trong cửa hàng trực tuyến: ý tưởng. Còn gì tốt hơn khi bán trong một cửa hàng trực tuyến ở một thị trấn nhỏ? Bán gì trong một cửa hàng trực tuyến trong thời kỳ khủng hoảng c

Từ bài viết này, bạn sẽ tìm ra những mặt hàng bạn có thể kiếm tiền từ việc bán hàng trên Internet. Trong đó, bạn sẽ tìm thấy những ý tưởng để tạo một cửa hàng trực tuyến trong một thị trấn nhỏ và hiểu cách bạn có thể kiếm tiền trong thời kỳ khủng hoảng. Cũng trong bài báo có những ý tưởng để tạo một cửa hàng trực tuyến mà không cần đầu tư

Bón khi trồng khoai tây. Trồng khoai tây. Phân bón tốt nhất cho khoai tây khi trồng

Việc sử dụng phân bón kết hợp cần có kinh nghiệm, kỹ năng và kiến thức. Cố gắng không lạm dụng chúng. Cố gắng bắt đầu chỉ sử dụng các chất trợ giúp như tro củi, mùn rừng, phân trộn thực phẩm. Một loại phân bón như vậy khi trồng khoai tây đã được chứng minh trong nhiều thế kỷ

Tại sao đồng rúp phụ thuộc vào dầu mỏ mà không phụ thuộc vào khí đốt hoặc vàng? Tại sao tỷ giá đồng rúp phụ thuộc vào giá dầu, còn tỷ giá đồng đô la thì không?

Nhiều người ở nước ta đang thắc mắc tại sao đồng rúp lại phụ thuộc vào dầu mỏ. Tại sao nếu giá vàng đen giảm, giá hàng nhập khẩu tăng thì việc lấy hàng ra nước ngoài lại khó hơn? Đồng thời, tiền tệ quốc gia trở nên ít giá trị hơn, và cùng với nó, tất cả các khoản tiết kiệm

Chuẩn bị hành trồng trên đầu. Chuẩn bị bộ hành trước khi trồng. Chuẩn bị đất trồng hành trong vụ xuân

Mỗi chị em nội trợ đều biết rằng trong nhà luôn phải có hành tây. Sản phẩm này được thêm vào hầu hết các món ăn, nó có thể mang lại những lợi ích tuyệt vời cho cơ thể của chúng ta