2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:47

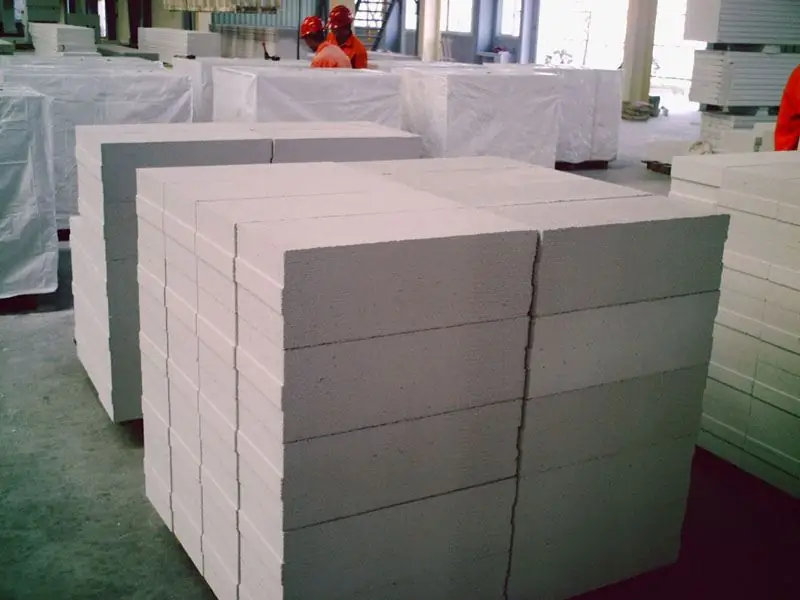

Sản xuất khối khí hiện đang mang lại lợi nhuận khá cao. Vật liệu thuộc nhóm bê tông tế bào. Điều này có nghĩa là hầu hết chúng chứa đầy bong bóng khí, làm giảm đáng kể trọng lượng vật lý của chúng. Đồng thời, chúng có đặc tính cách nhiệt tốt và các thông số về cường độ. Nhờ các đặc điểm được liệt kê, khối khí đã trở nên khá phổ biến trong một thời gian ngắn.

Thông tin chung về khối khí

Nếu chúng ta nói về những gì tạo nên bê tông khí hoặc một khối khí, thì đây là một loại đá có nguồn gốc nhân tạo, được đặc trưng bởi sự hiện diện của một số lượng lớn các lỗ xốp siêu nhỏ. Vật liệu này cũng thường được gọi là bê tông di động chưng áp, mang đến ý tưởng về công nghệ sản xuất các khối khí.

Điều đáng chú ý là vật liệu xây dựng cũng có tỷ lệ tiết kiệm năng lượng cao. Điều này được giải thích bởi sự hiện diện của cùng một cấu trúc xốp. Một ưu điểm tốt khác là trọng lượng của mỗi khối nhỏ.

Việc sản xuất các khối khí đã trở nên phổ biến rộng rãi cũng vì chúngcó thể xây dựng không chỉ các vách ngăn cho kết cấu, mà còn có thể xây dựng các bức tường chịu lực. Sẽ không thể sử dụng bê tông tế bào như vậy trong xây dựng công nghiệp hoặc xây dựng các tòa nhà cao tầng. Diện tích sử dụng chính là công trình tư nhân. Trong trường hợp này, một lợi thế nữa có thể được phân biệt, đó là các khối không tạo áp lực mạnh lên nền móng, vì chúng khá nặng. Điều này giúp tiết kiệm đáng kể kinh phí cho việc sắp xếp nền móng.

Vật liệu bê tông khí

Tất cả những ưu điểm kể trên là do nguyên liệu làm nguyên liệu sản xuất khối khí. Trên thực tế, cả ba thành phần đều cần thiết để sản xuất vật liệu - đó là xi măng, cát thạch anh và chất thổi, vai trò của chất này là do bột nhôm đảm nhận. Mặc dù có thể nói rằng một số nhà sản xuất vẫn thêm các nguyên tố bổ sung vào thành phần, ví dụ như vôi hoặc tro.

Sản xuất bê tông khí

Sản xuất khối khí được thực hiện từ một nhóm nguyên liệu khô, chúng được trộn với nhau với việc bổ sung nước. Là loại nước thứ hai, bạn có thể sử dụng bất kỳ loại nước kỹ thuật nào phù hợp theo yêu cầu của GOST 23732-79. Khi thêm chất lỏng, điều quan trọng là phải theo dõi nhiệt độ của nó. Nếu nó đủ nóng (45 độ C), nó sẽ đẩy nhanh quá trình đông cứng của khối, tăng hệ số an toàn tối đa. Khi nói đến sản xuất quy mô công nghiệp,Điều này cũng sẽ giúp tăng năng suất. Bởi vì những lý do này, hầu như tất cả các công ty có nhà máy sản xuất khối khí đốt nóng nước trước khi thêm nó vào nguyên liệu khô. Một điểm cộng khác của việc sử dụng chất lỏng đun nóng là bạn có thể tiết kiệm lượng xi măng, vì nước nóng kích thích hoạt động của các vật liệu thô khô mạnh hơn.

Lựa chọn cát để sản xuất

Sản xuất nhỏ khối khí hoặc công nghiệp đòi hỏi sự lựa chọn cẩn thận của một thành phần như cát. Nếu chúng ta xem xét vấn đề từ góc độ lý thuyết, thì cả mỏ đá và cát sông đều có thể được sử dụng. Có một yêu cầu quan trọng nhất, đó là nguồn nguyên liệu này phải có tối thiểu tạp chất là phù sa và sét. Kích thước của hạt cát cũng đóng một vai trò quan trọng - không quá 2 mm.

Ở đây cần nêu bật việc sản xuất khối khí chưng áp, vì trong quá trình sản xuất cát có thể được thay thế bằng các thành phần như xỉ hoặc tro. Ví dụ, nếu bạn sử dụng tro xỉ của các nhà máy nhiệt điện thì tỷ trọng của thành phẩm sẽ giảm đi, từ đó giảm chi phí sản xuất.

Xi măng và chất thổi

Để có được sản phẩm chất lượng trong sản xuất khối khí, khối bọt và bê tông tế bào khác, cần phải sử dụng các nhãn hiệu xi măng như M400 hoặc M500. Lựa chọn tốt nhất là chọn nguyên liệu hoàn toàn tuân thủ GOST 10178-85 về các đặc tính của nó. Liên quankhí hóa, sau đó thường bột nhôm được chọn nhãn hiệu PAP-1 hoặc nhãn hiệu PAP-2. Trong một số trường hợp hiếm hoi, không phải bột, mà là một loại bột nhão đặc biệt được chọn làm chất thổi. Cần lưu ý rằng cũng có thể sử dụng hỗn dịch vì không phải lúc nào bạn cũng có thể nhào trộn nguyên liệu dạng bột một cách thuận tiện.

Bản chất của hoạt động của bột như sau. Nhôm sẽ phản ứng với xi măng hoặc vữa vôi, có tính chất của kiềm. Trong quá trình này, các nguyên tố như muối canxi (alumin) và hydro ở dạng khí được hình thành. Hai chất này sẽ tạo thành các lỗ chân lông, tạo nên cấu trúc khớp.

Để tạo ra một sản phẩm chất lượng, việc lựa chọn tỷ lệ phù hợp của từng thành phần là rất quan trọng. Đến nay, có những khuyến nghị chung về công nghệ sản xuất khối bê tông khí: từ 50 đến 70% xi măng tổng khối lượng, từ 0,04 đến 0,09% hỗn hợp nhôm, và cũng từ 20 đến 40% cát thô. vật liệu. Ngoài ra, yêu cầu nước kỹ thuật từ 0,25 đến 0,8% và vôi từ 1 đến 5%. Nói cách khác, để có được 1 mét khối sản phẩm, bạn phải có: 90 kg xi măng, 300 lít nước, 375 kg cát và 35 kg vôi. Lượng bột nhôm chỉ 0,5 kg.

Mặc dù điều quan trọng là phải hiểu rằng đây chỉ là những khuyến nghị về thành phần chung. Số lượng các thành phần có thể được điều chỉnh đã được sản xuất, tùy thuộc vào kết quả cuối cùng mong muốn.

Bạn cần gì để sản xuất?

Về công nghệ sản xuất thìđủ đơn giản. Tuy nhiên, mặc dù vậy, các phương pháp hoặc thiết bị tại nhà sẽ không hoạt động ở đây. Trong trường hợp này, bạn sẽ phải mua một chiếc máy đặc biệt để sản xuất khối khí, nếu bạn cần chế tạo bê tông di động cho mục đích riêng của mình.

Tuy nhiên, bạn nên hiểu rằng không thể chỉ mua một máy. Thiết bị được đưa vào dây chuyền sản xuất khối bê tông khí trong một khu liên hợp. Đây là một loại nhà máy nhỏ. Khi mua thiết bị đó từ nhà sản xuất, bạn có thể nhận được dịch vụ của một chuyên gia, người sẽ giúp bạn hiểu và thiết lập quy trình công nghệ, cho bạn biết cách chọn linh kiện phù hợp và số lượng của chúng.

Các loại thiết bị

Làm đồ đạc hiện được chia thành nhiều loại. Tiêu chí chính để chọn một trong số chúng là năng suất yêu cầu mỗi ngày. Điều rất quan trọng là phải hiểu có bao nhiêu người sẽ phục vụ một đường dây như vậy.

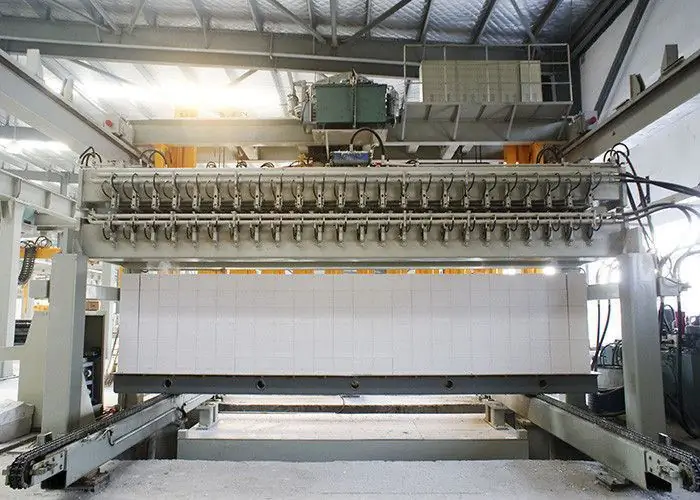

Loại thiết bị đầu tiên là cố định. Năng suất hàng ngày của một dây chuyền như vậy là 60 mét khối. Thông thường, một nhà kho hoặc cơ sở sản xuất được sử dụng để bố trí, tổng diện tích ít nhất là 500 m22. Đặc điểm chính là khuôn di chuyển đến máy trộn tĩnh, nơi chúng sẽ được đổ đầy vữa. Sau đó, tất cả các công đoạn sản xuất công nghệ khác được thực hiện. Chỉ cần một công nhân bổ sung để vận hành thành công dây chuyền.

Thiết bị băng tải

Dây chuyền được trang bị ở những nơi cần thiết để tăng năng suất đáng kể. Thông số này của một khu phức hợp như vậy là 75-150 mét khối mỗi ngày. Trong trường hợp này, tốc độ sản xuất nhanh hơn, chỉ là thời gian đông đặc của các khối không thay đổi, vì điều này không phụ thuộc vào dây chuyền. Tuy nhiên, cùng với điều này, cần nhiều không gian hơn so với thiết bị cố định. Ngoài ra, tối thiểu 8 người tham gia vào dịch vụ, mặc dù thực tế là hầu hết các thủ tục đều diễn ra tự động.

Phức hợp nhỏ

Đối với dây chuyền mini phục vụ sản xuất, đây là những nhà máy kém hiệu quả nhất, chỉ 15 mét khối mỗi ngày. Chúng khác với phức chất tĩnh ở chỗ nó không phải là dạng tiến bộ ở đây, mà là máy trộn. Điều này làm giảm đáng kể lượng không gian cần thiết xuống còn 140-160 m2. Thông thường, chúng được mua như một lựa chọn khởi động cho dây chuyền sản xuất khối khí.

Có một loại riêng biệt khác, được gọi là cài đặt di động. Chúng chỉ được sử dụng trong quá trình xây dựng tư nhân. Điều đáng chú ý là, theo tính toán của các chuyên gia, những đợt cài đặt như vậy trả lãi khá nhanh. Ngoài ra, chúng còn giúp tiết kiệm chi phí xây dựng khoảng 30%. Điểm đặc biệt của các thiết bị di động là chúng đi kèm với máy nén và chúng có thể hoạt động ngay cả khi được kết nối với mạng điện gia đình thông thường.

Các bước sản xuất

Điều quan trọng cần lưu ý ở đây là bê tông khí có thể chưng áp và không chưng áp. Sự khác biệt làlựa chọn thứ hai rẻ hơn, nhưng đặc tính sức mạnh của nó cũng kém hơn. Tuy nhiên, do chi phí sản xuất thấp hơn nhiều nên nó được phổ biến rộng rãi. Vì lý do này, cần phải xem xét các giai đoạn sản xuất vật liệu.

- Giai đoạn đầu tiên, tất nhiên, là việc lựa chọn tất cả các thành phần cần thiết với liều lượng chính xác của chúng. Sau đó, chúng phải được trộn kỹ để thu được dung dịch. Nếu bạn có thiết bị, quy trình này chỉ mất không quá 10 phút.

- Giai đoạn thứ hai là dung dịch đã chuẩn bị trước đó phải được đặt ở những dạng đặc biệt. Thiết bị phù hợp được sử dụng cho việc này. Điều đáng biết là bạn chỉ cần đổ đầy nửa khuôn, vì hỗn hợp sẽ tăng lên theo thời gian do sự hình thành của các bọt khí. Về thời gian, quá trình này mất 4 giờ, trong đó hỗn hợp thường lấp đầy khuôn hoàn toàn. Nó cũng xảy ra rằng không có đủ không gian. Trong trường hợp này, phần thừa phải được loại bỏ 2 giờ sau khi tải.

- Công đoạn cuối cùng là phơi khối hoàn thiện. Thủ tục này mất khoảng 16 giờ. Sau đó, bạn có thể giải quyết việc tháo dỡ vật liệu và dỡ hàng lên các pallet. Tiếp theo, bạn cần để chúng trên pallet để chúng có được cái gọi là sức mạnh ủ. Về thời gian, công đoạn này mất từ 2 đến 3 ngày. Sau khoảng thời gian này, các khối có thể được gửi vào kho, nhưng chúng chỉ có thể được bán vào ngày thứ 28, vì chỉ đến thời điểm này sức mạnh mới đạt đến mức mong muốn.

Sản xuất để bán

Cuối cùng, điều đáng nói là việc sản xuấtkhối bê tông khí là một ngành kinh doanh có lợi nhuận cao. Điều này được thấy rõ sau khi so sánh giữa chi phí và giá cả. Giá thành của 1 mét khối thành phẩm thường đạt 1800 rúp. Đối với giá bán lẻ cho 1 mét khối, nó có thể lên tới 2500 rúp. Như bạn có thể thấy, lợi nhuận ròng chỉ từ một mét khối đạt 700 rúp.

Đề xuất:

Quy trình công nghệ trong ngành cơ khí. Hệ thống kiểm soát quy trình tự động

Quy trình công nghệ là cơ sở của bất kỳ hoạt động sản xuất nào. Nó bao gồm một tập hợp các thủ tục được thực hiện theo một trình tự nhất định, hành động nhằm mục đích thay đổi hình dạng, kích thước và đặc tính của sản phẩm được sản xuất. Các ví dụ chính về quy trình công nghệ là xử lý cơ học, nhiệt, nén, cũng như lắp ráp, đóng gói, xử lý áp suất và nhiều hơn nữa

Sản xuất dầu động cơ: đặc điểm, công nghệ và quy trình sản xuất

Việc sản xuất dầu động cơ, giống như bất kỳ loại dầu nào khác, không hoàn thành nếu không có nguyên liệu thô - chất mà từ đó sản phẩm cuối cùng được tạo ra. Dầu khoáng được làm từ dầu mỏ. Nhưng trước khi đến được nhà máy sản xuất dầu nhờn, nó cần phải trải qua một loạt quá trình làm sạch tại các nhà máy lọc dầu

Sản xuất khí. Các phương pháp sản xuất khí. Sản xuất khí đốt ở Nga

Khí tự nhiên được hình thành bằng cách trộn lẫn các loại khí khác nhau trong vỏ trái đất. Trong hầu hết các trường hợp, độ sâu xuất hiện nằm trong khoảng từ vài trăm mét đến vài km. Điều đáng chú ý là khí có thể hình thành ở nhiệt độ và áp suất cao. Trong trường hợp này, không có sự tiếp cận của oxy đến nơi. Cho đến nay, việc sản xuất khí đã được thực hiện theo một số cách, mỗi cách chúng ta sẽ xem xét trong bài viết này. Nhưng hãy nói về mọi thứ theo thứ tự

Công nghệ xông khói lạnh: khái niệm về quy trình, cách xây dựng nhà máy xông khói, các quy tắc chính của quá trình xông khói và chuẩn bị thực phẩm

Khi nấu cá hoặc thịt trong nước, nếu muốn, bạn cũng có thể sử dụng công nghệ hun khói lạnh. Sử dụng kỹ thuật này, sẽ không khó để có được một sản phẩm tự làm rất ngon. Tuy nhiên, để hun khói cá, thịt hay xúc xích một cách lạnh lùng thì tất nhiên bạn cần phải làm đúng cách

Hàn trong môi trường khí che chắn: công nghệ làm việc, mô tả quy trình, kỹ thuật thực hiện, vật liệu và dụng cụ cần thiết, hướng dẫn công việc từng bước và lời khuyên của chuyên gi

Công nghệ hàn được sử dụng trong các lĩnh vực hoạt động khác nhau của con người. Tính linh hoạt đã làm cho hàn trong môi trường khí che chắn trở thành một yếu tố không thể thiếu của bất kỳ sản xuất nào. Sự đa dạng này giúp bạn dễ dàng kết nối các kim loại có độ dày từ 1 mm đến vài cm ở mọi vị trí trong không gian. Hàn trong môi trường bảo vệ đang dần thay thế hàn điện cực truyền thống