2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:47

Trục chính của máy công cụ thường được trình bày như một trong những phần tử của cơ cấu truyền động chịu trách nhiệm cố định và định hình phôi. Đồng thời, giao diện của nó với nhà máy điện, bộ phận chịu lực và thiết bị làm việc của tổ máy rất chặt chẽ nên có thể nói về toàn bộ cơ sở hạ tầng của bộ phận này. Bằng cách này hay cách khác, cụm trục chính (SHU) nên được coi là một cơ cấu cơ bản có trách nhiệm của máy, cung cấp chức năng truyền mô-men xoắn và định hướng lực xử lý.

Tổng quan về sản phẩm

Cơ chế này còn được gọi là trục quay động cơ và là một trong những bộ phận lắp ráp quan trọng của máy gia công kim loại và gỗ hiện đại. Hiệu suất và ở mức độ lớn hơn nữa, độ chính xác của tác động cơ học lên phôi phụ thuộc vào các đặc tính của nó. Như đã lưu ý, chúng ta đang nói về một tổ hợp toàn bộ các yếu tố,hình thành cơ sở của các đơn vị trục chính. Các bộ phận hỗ trợ, hệ thống bôi trơn, con dấu, bộ phận truyền mô-men xoắn và ổ trục là cơ sở của cơ chế này. Chủ yếu đây là những bộ phận thực hiện các chức năng hỗ trợ và phụ trợ để đảm bảo hoạt động của vòi phun dưới dạng một công cụ cắt.

Người ta thường chấp nhận rằng tiềm năng sức mạnh của máy công cụ chủ yếu phụ thuộc vào động cơ. Điều này đúng, nhưng chỉ một phần. Ví dụ, các đơn vị trục chính của máy cắt kim loại có dải tần số quay riêng, gây ra các điều kiện hạn chế về tốc độ cắt. Nhưng điều quan trọng là phải hiểu rằng phạm vi này có chức năng điều chỉnh tốc độ xử lý tối ưu hơn với sự hỗ trợ của độ chính xác đủ cao.

Một trong những chức năng chính của trục chính là giữ trực tiếp dụng cụ gia công và trong một số trường hợp là chính phôi. Đối với kiểu buộc này, người ta sử dụng các kẹp và kẹp đặc biệt, giống như giá đỡ dụng cụ và hộp mực. Do đó, điều quan trọng là phải tính đến các đặc tính của trục chính khi chọn dụng cụ theo kích thước của trục và xác định các thông số cho phép của quá trình gia công.

ShU thiết kế

Trong quá trình phát triển giải pháp thiết kế cho trục chính của động cơ, những người thực thi nhiệm vụ nên tập trung vào việc giảm tối đa tải trọng động và rung động trên cơ cấu. Việc đạt được chất lượng nhóm công tác này ảnh hưởng trực tiếp đến độ bền của máy và chất lượng gia công. Vì lý do này, việc lắp ráp trục chính ngày càngđược thiết kế như một thiết bị độc lập trong một vỏ riêng biệt, được gọi là giá đỡ đầu.

Các dữ liệu sau được lấy làm dữ liệu ban đầu cho thuật toán thiết kế:

- Quyền lực.

- Độ chính xác khi quay.

- Nhanh chóng.

- Sưởi ấm tối đa cho các hỗ trợ.

- Chống rung.

- Cố định.

Dựa trên các thông số ban đầu, một sơ đồ kết cấu, các chi tiết bố trí và vật liệu chế tạo được lựa chọn. Loại máy tương lai cũng có ảnh hưởng đến việc lựa chọn các giải pháp thiết kế nhất định. Ví dụ, việc thiết kế các cụm trục chính cho thiết bị gia công có độ chính xác cao dựa trên việc bố trí các ổ trục thủy động có thể đảm bảo độ chính xác của tác động cơ học trong phạm vi từ 0,5 đến 2 micrômét. Đối với các đơn vị tốc độ cao đặc biệt có đầu mài bên trong, ổ trục trượt đặc biệt được sử dụng, yêu cầu bôi trơn bằng không khí. Thông thường, các nguyên tắc cấu tạo đế trục chính với trọng tâm là hỗ trợ tốc độ xử lý cao từ 600 vòng / phút được sử dụng cho các máy doa kim cương và máy cắt kim loại phổ thông. Các thông số của các thành phần để hỗ trợ tốc độ thấp theo truyền thống được tính toán cho máy phay, tháp pháo và máy khoan. Ở đây áp dụng quy tắc, độ chính xác của tác động cơ học càng tinh vi, thì mômen xoắn ở trục quay càng cao. Đối với gia công thô và cắt phức tạp, cấu hình RPM thấp được sử dụng.

Tính toán lắp ráp trục chính

Bđộ cứng được coi là đặc điểm thiết kế chính. Nó được biểu thị như một chỉ số của các chuyển vị đàn hồi trong vùng xử lý dưới tổng lực tác dụng từ biến dạng đàn hồi của chính trục quay với các phần tử hỗ trợ của nó. Độ bền cũng được sử dụng để mô tả đặc điểm của các cụm được tải nặng và đối với các phụ kiện có RPM cao, giá trị cộng hưởng tối thiểu, tức là khả năng chống rung cao, sẽ là yếu tố then chốt trong quá trình xử lý thành công.

Thực tế, tất cả các cụm trục chính cho máy cắt kim loại đều được tính toán riêng về độ chính xác khi cắt. Tính toán này được thực hiện đối với các ổ trục dựa trên hệ số chạy ra ngoài hướng tâm của đầu trục chính. Giá trị thời gian chạy cho phép phụ thuộc vào cấp độ chính xác của thiết kế, theo định nghĩa của cấp độ chính xác mà nhà thiết kế tiến hành từ các yêu cầu đối với quá trình gia công.

Chỉ số chảy hướng tâm trên bề mặt bên trong của vòng bạc đạn phụ thuộc vào độ lệch tâm của nó và sai số của các rãnh có các phần tử lăn. Thông số độ chính xác này được thể hiện thông qua ảnh hưởng của cái gọi là nhịp lang thang. Trong quá trình kiểm soát vòng bi, sự tuân thủ của họ đối với các tiêu chuẩn đã thiết lập được xác định, sau đó, nếu phát hiện sai lệch, sản phẩm có thể được gửi đi để sửa đổi. Trong số các biện pháp để cải thiện hơn nữa độ chính xác của vòng bi cho cụm trục chính trong quá trình lắp ráp, có thể phân biệt những điều sau:

- Độ lệch tâm của các vòng trong và vòng bi nằm ngược chiều nhau.

- Sự lệch tâm của vòng ngoài mang vàcác lỗ trên thân cũng được đặt ngược chiều nhau.

- Khi lắp đặt độ lệch tâm của các vòng trong của vòng bi của các bộ phận phía sau và phía trước, chúng phải được giữ trên cùng một mặt phẳng.

ShU Performance

Bộ chỉ số vật lý và kỹ thuật quan trọng của trục chính không bị giới hạn. Trong số các đặc tính quan trọng khác của cơ chế này, cần làm nổi bật:

- Chống rung. Khả năng của SHU để cung cấp quay ổn định mà không dao động. Không thể loại bỏ hoàn toàn hiệu ứng rung, tuy nhiên, nhờ tính toán thiết kế cẩn thận, nó có thể được giảm thiểu bằng cách giảm ảnh hưởng của các nguồn tạo ra dao động ngang và xoắn, chẳng hạn như lực xung trong vùng xử lý và mô-men xoắn trong truyền động máy.

- Nhanh chóng. Đặc trưng cho tốc độ của cụm trục chính, phản ánh số vòng quay mỗi phút cho phép để có điều kiện hoạt động tối ưu. Nói cách khác, tốc độ quay tối đa cho phép, được xác định bởi chất lượng cấu trúc và công nghệ của sản phẩm.

- Gia nhiệt vòng bi. Quá trình sinh nhiệt chuyên sâu là một yếu tố phái sinh tự nhiên trong quá trình gia công ở tốc độ cao. Vì quá trình gia nhiệt có thể dẫn đến sự biến dạng của đế phần tử, nên chỉ số này cần được tính toán trong quá trình thiết kế. Thành phần nhạy cảm với nhiệt nhất của bộ phận lắp ráp là ổ trục, sự thay đổi hình dạng của chúng có thể làm giảm chức năng của trục chính. Để giảm quá trình biến dạng nhiệt, các nhà sản xuất nêntuân thủ các tiêu chuẩn về độ nóng cho phép của các vòng chịu lực bên ngoài.

- Khả năng chịu lực. Được xác định thông qua hệ số hoạt động của ổ trục chính trong điều kiện tải trọng tĩnh tối đa cho phép.

- Độ bền. Chỉ báo thời gian cho biết số giờ hoạt động của sản phẩm trước khi đại tu. Với điều kiện cân bằng độ cứng dọc trục và hướng tâm của cụm trục chính, độ bền có thể đạt tới 20 nghìn giờ. Thời gian hỏng hóc tối thiểu là 2,5 nghìn giờ, tương ứng với máy mài và máy mài bên trong.

Nguyên liệu làm SHU

Lựa chọn vật liệu cho cơ sở phần tử của trục xoay cũng là một yếu tố đảm bảo các đặc tính kỹ thuật và hoạt động nhất định của thiết bị. Trong các bộ phận ren, ren và khoan, người ta chú trọng đến việc bảo vệ chống lại tác động của mômen xoắn, và cụm trục chính của máy phay, chẳng hạn, được lắp ráp dựa trên tác động của mômen uốn. Trong mỗi trường hợp, vật liệu phải có đủ khả năng chống mài mòn trên bề mặt dẫn động cũng như trên bề mặt ổ lăn. Sự ổn định của hình dạng và kích thước là điều kiện chính để sản phẩm hoạt động bình thường, phần lớn phụ thuộc vào đặc tính của loại vật liệu được sử dụng.

Trong các máy có cấp chính xác H và P, các trục xoay làm bằng hợp kim thép cấp 40X, 45, 50 được sử dụng. Trong một số trường hợp, các quyết định thiết kế có thểyêu cầu và tinh chế đặc biệt của kim loại bằng cách làm cứng với tác động nhiệt cảm ứng. Thông thường, việc làm cứng các sản phẩm bằng cách làm cứng được áp dụng cho các bề mặt thực hiện và tạp chí chịu lực là những phần quan trọng nhất của bộ phận.

Đối với các phần tử có hình dạng phức tạp với các lỗ hình nón, rãnh, mặt bích và các bước chuyển tiếp, thép cứng thể tích được sử dụng. Công nghệ xử lý này chỉ được phép áp dụng cho các phôi mà từ đó nó được lên kế hoạch sản xuất các bộ phận phía trước của cụm trục máy với quá trình thấm cacbon tiếp theo. Trong trường hợp này, thép 40XGR và 50X được sử dụng.

Thiết bị có cấp độ chính xác A và B được cung cấp với trục quay làm bằng thép cấp 18KhGT và 40KhFA, được phủ nitơ. Quá trình xử lý nitơ được yêu cầu để tăng độ cứng của chi tiết, cũng như duy trì hình dạng và kích thước ban đầu. Tăng cường độ bền và độ ổn định của cấu trúc là điều kiện tiên quyết đối với các trục xoay được sử dụng trong các hệ thống có ma sát với chất lỏng.

Trong cách bố trí đơn giản của phòng điều khiển, yêu cầu về vật liệu không quá cao. Các phần tử có hình dạng đơn giản có thể được làm bằng các loại thép 20Kh, 12KhNZA và 18KhGT, nhưng ngay cả trong trường hợp này, các khoảng trống đã được làm nguội sơ bộ, thấm cacbon và tôi.

Mô hình cấu trúc ShU

Chia sẻ chính về cơ cấu trục chính được sử dụng trong máy công cụ hiện đại có thiết bị hai ổ trục. Cấu hình này là tối ưu về mặt tối ưu hóa thiết bị và sự thuận tiện của tổ chức kỹ thuật. Quy trình sản xuất. Tuy nhiên, các doanh nghiệp lớn cũng sử dụng các mô hình có thêm sự hỗ trợ từ trụ cột thứ ba.

Cấu hình vị trí vòng bi cũng không rõ ràng về phương pháp thực hiện. Ngày nay, có xu hướng chuyển các chức năng điều tiết quan trọng đến khu vực đầu tàu, làm giảm tác động của hiệu ứng nhiệt. Trong các mô hình đơn giản của cụm trục chính, các ổ lăn được sử dụng, điều này cũng giảm thiểu nguy cơ biến dạng do sinh nhiệt và tăng hiệu quả điều chỉnh. Đồng thời, cùng với sự gia tăng độ cứng và tăng độ chính xác của chuyển động quay, các cơ cấu như vậy có một nhược điểm là giảm tốc độ. Do đó, cấu hình này phù hợp nhất cho máy tiện có tốc độ thấp.

Bộ mài tốc độ chậm cũng được trang bị ổ lăn ở phần đỡ phía trước và phía sau được trang bị bộ phận tiếp xúc góc song song. Đặc biệt, đây là cách các đơn vị trục chính được thực hiện trong các thiết kế của máy mài tròn và máy mài bên trong. Để đơn giản hóa hệ thống chức năng của thiết bị, các ổ lăn hình côn cũng cho phép. Một giải pháp như vậy liên quan đến các bộ phận phay loại bỏ sự cần thiết phải bao gồm một nhóm ổ trục dọc. Kết quả là, một biên độ cứng tối ưu được duy trì, nhưng với nó, các vấn đề sinh nhiệt với mô-men xoắn hạn chế sẽ không đi đến đâu.

Kiểm soát chất lượng sản phẩm

Sau khi lắp ráp phần đầu, tải trọng trước của ổ trục sẽ được kiểm tra. Hoạt động nàycần thiết để đánh giá mức độ sẵn sàng của cơ chế đối với khối lượng công việc chính thức. Việc kiểm tra được thực hiện bằng cách nạp vào thiết bị một kích và một lực kế. Các phép đo được thực hiện trực tiếp với các thiết bị chỉ thị, bao gồm đầu đo, cảm biến, bộ vi mạch, v.v … Thiết bị đo được lắp trên bệ đỡ càng gần ổ trục trước càng tốt. Khi sửa thay đổi tải theo từng bước, một biểu đồ về chuyển vị của đầu trục chính sẽ được xây dựng.

Độ cứng của cụm trục quay với các bộ phận hỗ trợ được kiểm soát bằng phương pháp đo hai điểm. Đầu tiên, hai điểm kiểm soát được thiết lập trên mặt cắt tuyến tính của đường cong tải. Hơn nữa, dữ liệu biến dạng được ghi lại cho mỗi dòng, sau đó sẽ thực hiện so sánh. Như các chỉ số tiêu chuẩn, cả giá trị thiết kế và số liệu từ các yêu cầu kỹ thuật chung đối với máy có thể được sử dụng. Hơn nữa, dữ liệu phức tạp để so sánh, thu được từ kết quả của các thử nghiệm, nên được trình bày dưới dạng các giá trị trung bình số học. Theo cách tương tự, các phép đo tải trọng dọc trục và hướng tâm được thực hiện với việc cố định các khe hở được hình thành giữa các ổ trục.

Nếu phát hiện thấy sai lệch so với giá trị tiêu chuẩn, tải trọng trước của khe hở sẽ được điều chỉnh. Khi bảo dưỡng các cụm trục chính của máy tiện cho các nguyên công như vậy, kỹ thuật gia nhiệt gối đỡ được sử dụng. Trong điều kiện tiếp xúc nhiệt của nhiệt kế và cặp nhiệt điện trong một phạm vi nhất định, các đai ốc được siết chặt và điều chỉnh.

Con dấu cho cơ chế SHU

Thành phần của headstock bao gồm vàcác con dấu đặc biệt làm tăng tính chất cách điện và làm kín của cơ cấu. Nó dùng để làm gì? Vì quy trình làm việc của máy tiện liên quan đến việc thải ra một lượng lớn chất thải mịn trong điều kiện bôi trơn, nên việc tắc nghẽn các bộ phận chức năng là phổ biến. Theo đó, khi lắp ráp cụm trục chính, phải cung cấp các thiết bị bảo vệ các phần tử làm việc khỏi bụi, bẩn và hơi ẩm. Đó là những gì chất trám bít. Theo nguyên tắc, đây là vật tư tiêu hao ở dạng vòng, được gắn trên trục chính bằng cách sử dụng đai định tâm. Trong quá trình vận hành của cơ cấu, cần phải thay thế định kỳ hoặc điều chỉnh vị trí của nó. Trong điều kiện ô nhiễm bên ngoài gia tăng, có thể sử dụng thêm một vòng chống trượt bảo vệ. Nếu máy đang chạy ở tốc độ trung bình hoặc thấp, thì phớt môi cũng phải được cố định.

SHU Bảo trì

Nhiệm vụ chính của nhân viên trong quá trình vận hành đầu máy là giám sát việc bôi trơn các bộ phận của nó. Điều này thường được thực hiện bằng cách phun lên bề mặt của bánh răng quay, cánh bơm và các thành phần đĩa. Thành phần tối ưu cho loại chất bôi trơn này nên có chỉ số độ nhớt là 20 khi đun nóng đến 50 ° C. Các thiết kế của cụm trục phay cung cấp khả năng dẫn dầu trực tiếp vào ổ trục thông qua bộ thu hoặc trực tiếp đến nhóm làm việc. Hơn nữa, một phần dầu sẽ vẫn còn sau khi kết thúc buổi làm việc. Chất lỏng bị nhiễm bẩn cũ được thay thế bằng chất lỏng mới. Để đơn giản hóa quá trình nạp dầu trong các máy móc hiện đại, việc cung cấp dầu tuần hoàn được tổ chức đồng thời tới hộp số và trục chính ở chế độ tự động khi khối lượng chất thải được xả hết.

Ngoài việc cập nhật dầu, cần phải duy trì tình trạng kỹ thuật của cơ cấu. Các vấn đề kỹ thuật và kết cấu có thể phát sinh do quá nhiệt, biến dạng quá mức, rung động cao hoặc ngắn mạch giữa các vòng quay. Việc sửa chữa cụm trục chính điển hình như một phần của quá trình sản xuất có thể là thay thế các bộ phận, vật tư tiêu hao bị hư hỏng hoặc làm lại ghế ngồi. Ví dụ: khi làm biến dạng hoặc lắp đặt các phần tử mới, đôi khi cần phải chỉnh sửa thêm các ổ cắm hoặc bản thân các bộ phận bằng cách mài, mài, mài hoặc xây dựng.

Sản xuất SHU tại Nga

Một số thành phần trục chính cần thiết để hoàn thiện máy công cụ được sản xuất bởi các nhà sản xuất trong nước tại các cơ sở máy công cụ của riêng họ, dựa trên sự phát triển và kinh nghiệm của ngành công nghiệp Liên Xô. Thực tế không có vấn đề gì xảy ra với việc chế tạo các cụm trục chính truyền động thông thường cho máy phay hoặc các bộ phận tiện không tập trung vào gia công chính xác cao. Tuy nhiên, các trục quay điện công nghệ cao hiện đại chỉ được sản xuất ở Nga với các bộ phận và trên cơ sở các linh kiện nhập khẩu. Những hạn chế này không chỉ liên quan đến việc thiếu các công nghệ tiên tiến trong lĩnh vực này mà còn do sự thiếu hụt nhân lực có trình độ chuyên môn để giải quyết các vấn đề kỹ thuật và sản xuất.

Kết

Trục chính là một trong những thành phần chức năng trung tâm của các loại máy công cụ. Độ chính xác của việc thực hiện các hoạt động công việc, tính công thái học của việc điều khiển thiết bị và hiệu quả của việc điều chỉnh điện thế của cơ cấu truyền động phụ thuộc vào chất lượng của các chức năng chính của nó. Do đó, việc chú ý đến các đặc điểm của cụm trục chính trong máy tiện là rất quan trọng khi lựa chọn nó. Và điều này không chỉ áp dụng cho phân khúc công nghiệp, nơi các hoạt động gia công trong dây chuyền được thực hiện. Một chủ nhà bình thường thực hiện các thao tác đơn giản trong nhà để xe hoặc nhà ở nông thôn cũng nên có kiến thức cơ bản về nguyên tắc này. Kỹ năng xử lý cơ chế trục chính sẽ làm cho hoạt động đáng tin cậy hơn và việc bảo trì máy móc tiết kiệm hơn.

Đề xuất:

Điều hành rạp chiếu phim là một nghề thuộc lĩnh vực quay phim. Người đoạt giải Oscar cho Quay phim xuất sắc nhất

Người quay phim là người điều khiển máy ảnh. Nó phụ thuộc vào anh ta làm thế nào để xem phim sẽ như thế nào. Anh ấy là một nghệ sĩ, những bức vẽ của anh ấy là một chiếc máy quay phim, và bức tranh của anh ấy là một hình ảnh sẽ được chiếu trong các rạp chiếu phim

Bản chất của thuật ngữ "cấp trên trực tiếp" và "cấp trên trực tiếp", sự khác biệt giữa chúng; Quản lý hiệu suất. Điều gì nên là người lãnh đạo

Nếu chúng ta so sánh khái niệm giám sát trực tiếp và giám sát trực tiếp, sự khác biệt là chỉ có một giám sát trực tiếp, nhưng có thể có nhiều giám sát trực tiếp, tức là đây là giám sát gần nhất theo vị trí từ cấp dưới trở lên. trên nấc thang sự nghiệp

Công suất phản kháng là gì? Công suất phản kháng bù. Tính toán công suất phản kháng

Trong điều kiện sản xuất thực tế, công suất phản kháng có tính chất cảm ứng chiếm ưu thế. Doanh nghiệp lắp đặt không phải một công tơ điện mà là hai công tơ điện đang hoạt động. Và đối với việc sử dụng quá mức năng lượng được "đuổi" một cách vô ích qua các đường dây điện, các cơ quan hữu quan bị phạt không thương tiếc

Máy bay trực thăng nhẹ nhất. Máy bay trực thăng hạng nhẹ của Nga. Máy bay trực thăng hạng nhẹ của thế giới. Máy bay trực thăng đa năng nhẹ nhất

Trực thăng chiến đấu hạng nặng được thiết kế để vận chuyển người, vũ khí và việc sử dụng chúng. Họ có áo giáp nghiêm túc, tốc độ cao. Nhưng chúng không phù hợp với mục đích dân dụng, quá lớn, tốn kém và khó quản lý, vận hành. Đối với thời bình, bạn cần một cái gì đó đơn giản và dễ quản lý. Máy bay trực thăng nhẹ nhất có điều khiển bằng phím điều khiển khá thích hợp cho việc này

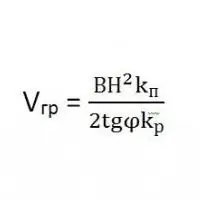

Năng suất của máy ủi. Tính toán hiệu suất máy ủi

Khi phát triển hố, đào và đắp, nên sử dụng bộ thiết bị máy ủi nếu phạm vi vận chuyển dọc hoặc ngang trung bình không vượt quá 100 mét. Để chọn mô hình thiết bị đặc biệt tối ưu nhất, cần phải so sánh tính năng của máy ủi với các cấp sức kéo khác nhau và các loại thiết bị làm việc khác nhau