2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:53

Gang là hợp kim sắt-cacbon cứng, chống ăn mòn, nhưng giòn với hàm lượng cacbon C dao động từ 2,14 đến 6,67%. Mặc dù có những khuyết điểm đặc trưng, nó có nhiều loại, tính chất, ứng dụng khác nhau. Sắt dẻo được sử dụng rộng rãi.

Lịch sử

Vật liệu này đã được biết đến từ thế kỷ thứ 4 trước Công nguyên. e. Nguồn gốc từ Trung Quốc của nó là vào thế kỷ VI. BC e. Ở châu Âu, lần đầu tiên đề cập đến sản xuất công nghiệp của hợp kim là từ thế kỷ 14, và ở Nga - đến thế kỷ 16. Nhưng công nghệ sản xuất gang dẻo đã được cấp bằng sáng chế ở Nga vào thế kỷ 19. Sau đó được phát triển bởi A. D. Annosov.

Vì gang xám bị hạn chế sử dụng do tính chất cơ học thấp và thép đắt và có độ cứng và độ bền thấp, nên câu hỏi đặt ra là tạo ra một kim loại cứng, bền, đáng tin cậy, đồng thời phải tăng cường độ bền và độ dẻo nhất định.

Không thể rèn gang, nhưng do đặc tính dễ uốn của nó, nó được sử dụng cho một số loại xử lý áp lực (ví dụ: dập).

Sản xuất

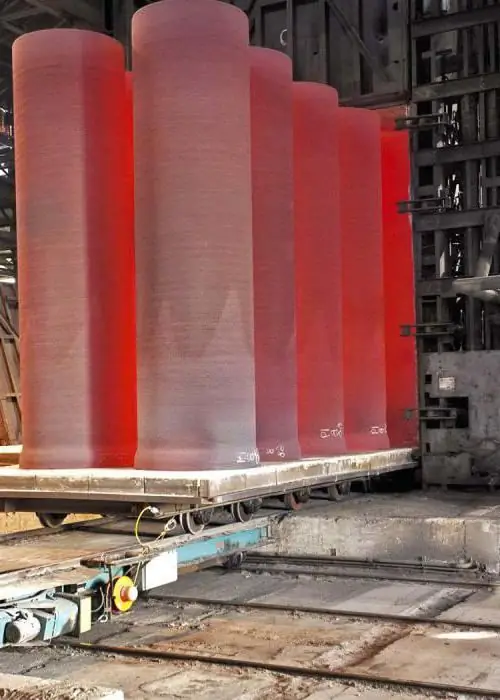

Cách chính -nấu chảy trong lò cao.

Nguyên liệu cho chế biến lò cao:

- Lô - quặng sắt chứa kim loại ở dạng oxit sắt.

- Nhiên liệu - than cốc và khí tự nhiên.

- Oxy - được tiêm qua các loại mi đặc biệt.

- Fluxes là thành phần hóa học dựa trên mangan và (hoặc) silicon.

Các giai đoạn của lò cao:

- Thu hồi sắt nguyên chất bằng phản ứng hóa học của quặng sắt với oxy được cung cấp qua ống dẫn.

- Đốt than cốc và hình thành oxit cacbon.

- Quá trình cacbon hóa sắt nguyên chất trong phản ứng với CO và CO2.

- Độ bão hòa của Fe3C với mangan và silic, tùy thuộc vào đặc tính đầu ra yêu cầu.

- Xả kim loại thành phẩm vào khuôn thông qua tapholes bằng gang; thải xỉ qua các ống chứa xỉ.

Khi kết thúc chu trình làm việc, lò cao tiếp nhận gang, xỉ và khí lò cao.

Sản phẩm kim loại trong lò cao

Tùy thuộc vào tốc độ làm nguội, cấu trúc vi mô, độ bão hòa với cacbon và phụ gia, có thể thu được một số loại gang:

- Đã mua (trắng): carbon ngoại quan, xi măng nguyên sinh. Chúng được sử dụng làm nguyên liệu để nấu chảy các hợp kim sắt-cacbon khác, chế biến. Lên đến 80% tất cả các hợp kim lò cao được sản xuất.

- Foundry (xám): carbon ở dạng than chì hoàn toàn hoặc một phần tự do, cụ thể là các tấm của nó. Được sử dụng để sản xuất các bộ phận cơ thể có trách nhiệm thấp. Lên đến 19% sản lượng đúc lò cao được sản xuất.

- Đặc biệt: giàu ferroalloys. 1-2% của loại hình sản xuất được coi là.

Gang dẻo thu được bằng cách xử lý nhiệt gang.

Lý thuyết về cấu trúc sắt-cacbon

Carbon với ferum có thể tạo thành một số loại hợp kim khác nhau tùy theo loại mạng tinh thể, được hiển thị trên tùy chọn cấu trúc vi mô.

- Sự thâm nhập của dung dịch rắn vào α-sắt - ferit.

- Sự thâm nhập của dung dịch rắn vào γ-sắt - austenit.

- Sự hình thành hóa học Fe3C (trạng thái liên kết) - xiđerit. Sơ cấp được hình thành bằng cách làm lạnh nhanh từ chất lỏng nóng chảy. Thứ cấp - giảm nhiệt độ chậm hơn, từ austenit. Cấp ba - làm mát dần dần, từ ferit.

- Hỗn hợp cơ học của các hạt ferit và ximăng - đá trân châu.

- Hỗn hợp cơ học của các hạt đá trân châu hoặc austenit và xi măng - ledeburite.

Bàn là có cấu trúc vi mô đặc biệt. Graphit có thể ở dạng liên kết và tạo thành các cấu trúc trên, hoặc có thể ở trạng thái tự do ở dạng bao thể khác nhau. Các đặc tính bị ảnh hưởng bởi cả hạt chính và các thành tạo này. Các phần than chì trong kim loại là tấm, mảnh hoặc quả bóng.

Hình dạng phiến là đặc trưng của hợp kim sắt-cacbon màu xám. Nó khiến chúng trở nên mỏng manh và không đáng tin cậy.

Lớp vỏ giống như vảy có các loại gang đúc dễ uốn, có ảnh hưởng tích cực đến hiệu suất cơ học của chúng.

Cấu trúc hình cầu của than chì thậm chí còn nhiều hơncải thiện chất lượng của kim loại, ảnh hưởng đến việc tăng độ cứng, độ tin cậy, khả năng tiếp xúc với tải trọng đáng kể. Gang có độ bền cao có những đặc điểm này. Gang dẻo xác định các đặc tính của nó bằng bazơ ferit hoặc lêlitic với sự hiện diện của tạp chất graphit dễ bong tróc.

Sản xuất gang dẻo ferritic

Nó được sản xuất từ hợp kim cacbon thấp hypoeutectoid màu trắng bằng cách ủ phôi với hàm lượng cacbon từ 2,4-2,8% và sự hiện diện của các chất phụ gia tương ứng với chúng (Mn, Si, S, P). Độ dày của thành của các bộ phận được ủ không được quá 5 cm. Đối với vật đúc có độ dày đáng kể, than chì có dạng tấm và không đạt được các đặc tính mong muốn.

Để có được gang dẻo với cơ sở là ferit, kim loại này được đặt trong các hộp đặc biệt và rắc cát. Các thùng chứa được đậy kín được cho vào lò nung. Thực hiện chuỗi hành động sau trong quá trình ủ:

- Các cấu trúc được nung nóng trong lò đến nhiệt độ 1.000 ˚C và để ở nhiệt độ ổn định trong khoảng thời gian từ 10 đến 24 giờ. Kết quả là, xi măng chính và ledeburite phân hủy.

- Kim loại được làm nguội đến 720 ˚С cùng với lò.

- Ở nhiệt độ 720 ˚С chúng được giữ trong thời gian dài: từ 15 đến 30 giờ. Nhiệt độ này đảm bảo sự phân hủy của xi măng thứ cấp.

- Ở giai đoạn cuối cùng, chúng được làm lạnh một lần nữa cùng với bếp làm việc đến 500 ˚С, và sau đó được đưa ra ngoài không khí.

Quá trình ủ công nghệ như vậy được gọi là graphit hóa.

Sau khi hoàn thành công việc, cấu trúc vi mô của vật liệu làferit với các hạt graphit bong tróc. Loại này được gọi là "tim đen" vì chỗ đứt có màu đen.

Sản xuất gang dẻo lêlitic

Đây là một loại hợp kim sắt-carbon, cũng có nguồn gốc từ màu trắng hyđeutectoid, nhưng hàm lượng carbon trong nó tăng lên: 3-3,6%. Để có được vật đúc với nền ngọc trai, chúng được đặt trong hộp và rắc quặng sắt hoặc cặn bột nghiền. Bản thân quy trình ủ cũng được đơn giản hóa.

- Nhiệt độ của kim loại được tăng lên 1.000 ˚C, giữ trong 60-100 giờ.

- Kiểu dáng mát bằng lò nướng.

Do mòn dưới tác dụng của nhiệt, hiện tượng khuếch tán xảy ra trong môi trường kim loại: graphit thoát ra trong xi măng phân rã một phần để lại lớp bề mặt của các bộ phận được ủ, lắng trên bề mặt quặng hoặc cặn. Thu được lớp trên mềm hơn, dẻo hơn và dễ uốn hơn của gang dẻo "trái tim trắng" với tâm cứng.

Ủ như vậy gọi là chưa hoàn thiện. Nó đảm bảo sự phân hủy của xi măng và ledeburit thành đá trân châu phiến với graphit tương ứng. Nếu cần gang dẻo lêlitic dạng hạt có độ bền va đập và độ dẻo cao hơn, thì việc gia nhiệt thêm vật liệu lên đến 720 ˚С được áp dụng. Điều này dẫn đến sự hình thành các hạt ngọc trai với các tạp chất graphite bong tróc.

Tính chất, Dấu hiệu và Ứng dụng của Sắt dẻo Ferritic

Kim loại "mòn mỏi" lâu trong lò dẫn đến sự phân hủy hoàn toàn của xi măng và ledeburite thành ferit. Nhờ vàothủ thuật công nghệ, thu được hợp kim có hàm lượng cacbon cao - đặc điểm cấu trúc ferit của thép cacbon thấp. Tuy nhiên, bản thân carbon không biến mất ở bất cứ đâu - nó chuyển từ trạng thái liên kết với sắt sang trạng thái tự do. Hiệu ứng nhiệt độ làm thay đổi hình dạng của các thể vùi than chì thành dễ bong tróc.

Cấu trúc sắt gây ra sự giảm độ cứng, tăng giá trị độ bền, sự hiện diện của các đặc điểm như độ bền va đập và độ dẻo.

Đánh dấu các loại bàn là dễ uốn lớp ferritic: KCh30-6, KCh33-8, KCh35-10, KCh37-12, trong đó:

KCh - chỉ định nhiều loại - dễ uốn;

30, 33, 35, 37: σv, 300, 330, 350, 370 N / mm2- tải trọng tối đa mà nó có thể chịu được mà không bị sụp đổ;

6, 8, 10, 12 - độ giãn dài tương đối, δ,% - chỉ số độ dẻo (giá trị càng cao, kim loại có thể được xử lý bằng áp suất càng nhiều).

Độ cứng - khoảng 100-160 HB.

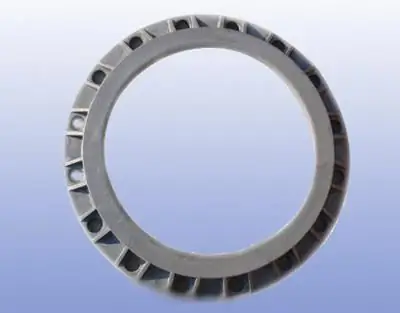

Vật liệu này, về tính năng của nó, chiếm vị trí chính giữa chẳng hạn như thép và hợp kim sắt-carbon màu xám. Gang dẻo có gốc ferit kém hơn gang đúc về độ bền mài mòn, độ bền ăn mòn và độ bền mỏi, nhưng cao hơn về độ bền cơ học, độ dẻo và các đặc tính đúc. Do giá thành rẻ, nó được sử dụng rộng rãi trong công nghiệp để sản xuất các bộ phận hoạt động dưới tải trọng thấp và trung bình: bánh răng, tay quay, trục sau, hệ thống ống nước.

Thuộc tính, Dấu hiệu và Ứng dụng của Sắt dẻo Pearlitic

Do quá trình ủ không hoàn toàn, xi măng sơ cấp, thứ cấp và ledeburite có thời gian để hòa tan hoàn toàn trong Austenit, ở nhiệt độ 720 ˚С sẽ chuyển thành trân châu. Loại thứ hai là một hỗn hợp cơ học của các hạt ferit và xi măng bậc ba. Trên thực tế, một phần carbon vẫn ở dạng liên kết, xác định cấu trúc và một phần được “giải phóng” thành than chì bong tróc. Trong trường hợp này, đá trân châu có thể ở dạng phiến hoặc dạng hạt. Do đó gang dẻo lêlitic được hình thành. Đặc tính của nó là do cấu trúc bão hòa, cứng hơn và kém dẻo hơn.

Những loại này, so với ferritic, có đặc tính chống ăn mòn, chống mài mòn cao hơn, độ bền của chúng cao hơn nhiều, nhưng đặc tính đúc và độ dẻo thấp hơn. Tính mềm dẻo đối với ứng suất cơ học được tăng lên bề ngoài, đồng thời duy trì độ cứng và độ nhớt của lõi sản phẩm.

Đánh dấu lớp lê đúc bằng gang dễ uốn: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Chữ số đầu tiên là ký hiệu độ bền: lần lượt là 450, 500, 560, 600, 650, 700 và 800 N / mm2.

Thứ hai - chỉ định độ dẻo: độ giãn dài δ,% - 7, 5, 4, 3, 3, 2 và 1, 5.

Gang dẻo Perlitic đã được sử dụng trong kỹ thuật cơ khí và thiết bị đo đạc cho các kết cấu hoạt động dưới tải trọng nặng - cả tĩnh và động: trục cam, trục khuỷu, bộ phận ly hợp, piston, thanh kết nối.

Xử lý nhiệt

Vật liệu thu được là kết quả của quá trình xử lý nhiệt, cụ thể là quá trình ủ, có thể được táichịu ảnh hưởng của nhiệt độ. Mục tiêu chính của họ là tăng cường hơn nữa độ bền, khả năng chống mài mòn, chống ăn mòn và lão hóa.

- Tăng cứng được sử dụng cho các kết cấu yêu cầu độ cứng và độ dẻo dai cao; được sản xuất bằng cách đốt nóng lên đến 900 ˚С, các bộ phận được làm mát với tốc độ trung bình khoảng 100 ˚С / giây bằng cách sử dụng dầu máy. Tiếp theo là ủ cao với nhiệt độ lên đến 650˚С và làm mát bằng không khí.

- Thường hóa được sử dụng cho các bộ phận đơn giản cỡ vừa bằng cách làm nóng trong lò nướng đến 900 ˚С, giữ ở nhiệt độ này trong khoảng thời gian từ 1 đến 1,5 giờ và sau đó làm nguội trong không khí. Cung cấp đá trân châu dạng hạt troostite, độ cứng và độ tin cậy của nó trong ma sát và mài mòn. Nó được sử dụng để tạo ra bàn là đúc chống ma sát dễ uốn với đế bằng quả lê.

- Ủ được lặp lại trong sản xuất chống ma sát: gia nhiệt - lên đến 900 ˚С, giữ lâu dài ở nhiệt này, làm mát cùng với lò. Cấu trúc ferritic hoặc ferritic-lêlitic của gang dẻo chống ma sát được cung cấp.

Gia nhiệt các sản phẩm gang có thể được thực hiện cục bộ hoặc kết hợp. Để sử dụng tại chỗ, dòng điện tần số cao hoặc ngọn lửa axetylen (đang làm cứng). Đối với phức hợp - lò gia nhiệt. Với sự gia nhiệt cục bộ, chỉ lớp trên được làm cứng, trong khi độ cứng và độ bền của nó tăng lên, nhưng độ dẻo và độ nhớt của lõi vẫn còn.

Điều quan trọng cần chỉ ra ở đây là không thể rèn gang không chỉ do cơ khí không đủmà còn do độ nhạy cao đối với sự giảm nhiệt độ mạnh, điều này không thể tránh khỏi khi cứng lại với nước làm mát.

Bàn là dẻo chống ma sát

Sự đa dạng này áp dụng cho cả loại dễ uốn và hợp kim, chúng có màu xám (ASF), dễ uốn (ASC) và độ bền cao (ACS). Sắt dẻo được sử dụng để sản xuất ACHK, được ủ hoặc thường hóa. Các quá trình được thực hiện để tăng tính chất cơ học của nó và hình thành một đặc tính mới - khả năng chống mài mòn trong quá trình ma sát với các bộ phận khác.

Được đánh dấu: AChK-1, AChK-2. Nó được sử dụng để sản xuất trục khuỷu, bánh răng, vòng bi.

Ảnh hưởng của phụ gia đến tính chất

Ngoài gốc sắt-cacbon và than chì, chúng còn chứa các thành phần khác cũng quyết định tính chất của gang: mangan, silic, phốt pho, lưu huỳnh và một số nguyên tố hợp kim.

Mangan làm tăng tính lưu động của kim loại lỏng, chống ăn mòn và chống mài mòn. Nó giúp tăng độ cứng và độ bền, liên kết cacbon với sắt trong công thức hóa học Fe3C, tạo thành đá trân châu dạng hạt.

Silicon cũng có tác động tích cực đến tính lưu động của hợp kim lỏng, thúc đẩy sự phân hủy của xi măng và giải phóng các tạp chất graphite.

Lưu huỳnh là một thành phần tiêu cực nhưng không thể tránh khỏi. Nó làm giảm các tính chất cơ học và hóa học, kích thích sự hình thành các vết nứt. Tuy nhiên, tỷ lệ hợp lý giữa hàm lượng của nó với các nguyên tố khác (ví dụ: với mangan) cho phépcác quy trình cấu trúc vi mô chính xác. Vì vậy, ở tỷ lệ Mn-S 0,8-1,2, đá trân châu được bảo quản ở bất kỳ thời điểm nào có ảnh hưởng của nhiệt độ. Khi tỷ lệ được tăng lên 3, có thể có được bất kỳ cấu trúc cần thiết nào, tùy thuộc vào các thông số được chỉ định.

Phốt pho thay đổi tính lưu động tốt hơn, ảnh hưởng đến độ bền, giảm độ bền va đập và độ dẻo, ảnh hưởng đến thời gian graphit hóa.

Crom và molypden cản trở sự hình thành các mảnh graphit, trong một số nội dung, chúng góp phần hình thành đá trân châu dạng hạt.

Vonfram cải thiện khả năng chống mài mòn ở những khu vực nhiệt độ cao.

Nhôm, niken, đồng góp phần vào quá trình graphit hóa.

Bằng cách điều chỉnh số lượng các nguyên tố hóa học tạo nên hợp kim sắt-cacbon, cũng như tỷ lệ của chúng, có thể ảnh hưởng đến các đặc tính cuối cùng của gang.

Ưu nhược điểm

Gang dẻo là vật liệu được sử dụng rộng rãi trong kỹ thuật. Ưu điểm chính của nó:

- độ cứng cao, chống mài mòn, sức mạnh cùng với tính lưu động;

- đặc điểm độ dẻo và độ dẻo bình thường;

- khả năng tạo hình, không giống như bàn là màu xám;

- các tùy chọn khác nhau để hiệu chỉnh các đặc tính cho một bộ phận cụ thể bằng các phương pháp xử lý nhiệt và hóa chất;

- chi phí thấp.

Nhược điểm bao gồm các đặc điểm riêng:

- mong manh;

- sự hiện diện của tạp chất graphite;

- hiệu suất cắt kém;

- trọng lượng đáng kể của vật đúc.

Bất chấp những thiếu sót hiện có, gang dẻo chiếm một vị trí có trách nhiệm trong ngành luyện kim và kỹ thuật. Các bộ phận quan trọng như trục khuỷu, bộ phận má phanh, bánh răng, piston, thanh truyền đều được làm từ nó. Có nhiều loại không đáng kể, gang dẻo chiếm một vị trí riêng trong ngành. Việc sử dụng nó là điển hình cho những tải trọng mà việc sử dụng các vật liệu khác là không thể.

Đề xuất:

Là doanh nhân bắt buộc phải có con dấu: các đặc điểm của luật pháp Liên bang Nga, các trường hợp doanh nhân cá nhân phải có con dấu, thư xác nhận về việc không có con dấu, điền mẫu

Nhu cầu sử dụng in ấn được xác định bởi loại hoạt động mà doanh nhân thực hiện. Trong hầu hết các trường hợp, khi làm việc với các khách hàng lớn, sự hiện diện của con dấu sẽ là điều kiện cần để hợp tác, mặc dù không bắt buộc theo quan điểm của pháp luật. Nhưng khi làm việc với lệnh của chính phủ, việc in ấn là cần thiết

Cách tính đánh dấu trên sản phẩm: công thức tính. Tỷ lệ đánh dấu bán lẻ là bao nhiêu?

Làm thế nào để tính điểm đánh dấu trên một sản phẩm? Đây là một câu hỏi mà các doanh nhân thường hỏi. Đây không chỉ là sự tò mò vu vơ, mà là sự quan tâm thiết thực thực sự. Bằng cách này, có thể thiết lập một mức chi phí phù hợp cho các sản phẩm của chính chúng ta, cũng như tìm ra giá mua gần đúng của các đối thủ cạnh tranh

Cơ cấu tổ chức của Đường sắt Nga. Đề án cơ cấu quản lý của Đường sắt Nga. Cấu trúc của Đường sắt Nga và các bộ phận của nó

Cơ cấu của Đường sắt Nga, ngoài bộ máy quản lý, bao gồm các bộ phận phụ thuộc khác nhau, các văn phòng đại diện ở các quốc gia khác, cũng như các chi nhánh và công ty con. Trụ sở chính của công ty được đặt tại: Moscow, st. New Basmannaya d 2

Khắc dấu bằng đồng: đặc điểm, tính chất và phạm vi

Do tính năng trang trí và nhiều tính chất khác, đồ đồng đã trở nên phổ biến. Ngay cả những người sành sỏi cũng rất khó gọi tên tất cả các tạp chất và chất phụ gia có trong hợp kim đồng. Bài viết này sẽ tập trung vào đồ đồng và dấu ấn của nó

Đá nhám: đánh giá, tính năng, loại, đánh dấu và đánh giá

Nhiều thợ thủ công tại gia có một máy điện, được dân gian gọi là "máy mài". Nó yêu cầu đá nhám (hình tròn). Trên chiếc máy này, bạn có thể mài các bộ phận riêng lẻ hoặc mài bất kỳ sản phẩm, dụng cụ nào. Thiết bị như vậy rất thuận tiện để có trong tay nếu cần sửa chữa. Một viên đá nhám sẽ không thể thiếu để mài dao