2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:28:04

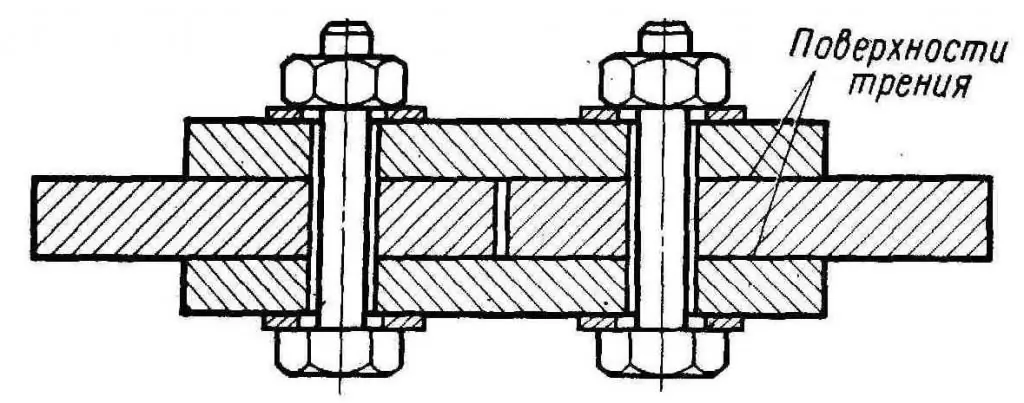

Mối ghép ma sát có khả năng chịu lực cao và ít tốn công hơn so với mối ghép hàn. Do đó, chúng được sử dụng rộng rãi trong sản xuất các kết cấu kim loại xây dựng. Đạt được lực ma sát cần thiết trong mối nối bằng nhiều cách khác nhau - nổ mài mòn và xử lý ngọn lửa, cũng như sử dụng các chế phẩm kết dính.

Mô tả và ứng dụng

Trong cơ khí, có 2 loại liên kết bắt vít theo tính chất của lực truyền trong chúng:

- Chống cắt. Thông thường chúng được thiết kế trên các bu lông có độ chính xác thô, bình thường và tăng lên (hiếm khi có độ bền cao). Lực lượng siết không được kiểm soát. Các tính toán có tính đến ứng suất kéo, nén và ứng suất cắt bên trong, nhưng không tính đến lực ma sát.

- Ma sát (chống cắt). Ngoại lực tác dụng bởi các lực ma sát sinh ra trong mặt phẳng tiếp xúc của các bộ phận được ghép với nhau. Ma sát là do tải trước của các bu lông cố định, nên tối đa. Do đó, trong các mối nối như vậy, phần cứng có độ bền cao với nhiệtxử lý.

Loại cuối cùng được chia thành 2 loại phụ: ma sát và khớp cắt ma sát, trong đó một phần của lực được truyền qua ma sát và phần còn lại thông qua nghiền.

Nhược điểm của các kết nối này là chi phí ốc vít cao. Mặt khác, việc sử dụng khớp ma sát trên bu lông cường độ cao giúp cải thiện độ tin cậy và giảm số lượng mối hàn hiện trường. Theo đó, độ phức tạp của việc lắp ráp giảm gần 3 lần. Loại kết nối này được sử dụng trong việc xây dựng các tòa nhà công nghiệp, xây dựng cầu, cần trục và các kết cấu dạng lưới khác chịu tải trọng rung hoặc động.

Hướng đi đầy hứa hẹn trong việc phát triển giải pháp mang tính xây dựng này là sử dụng các lớp phủ bảo tồn có thể tháo rời và sử dụng công nghệ sản xuất "khối", khi việc lắp ráp và sơn các đơn vị phóng to được thực hiện tại nhà máy và chỉ là công đoạn cuối cùng việc lắp đặt được thực hiện tại công trình.

Yếu tố độ nhám

Độ nhám bề mặt cần thiết, cung cấp lực ma sát được tính toán, đạt được bằng cách mài mòn, xử lý ngọn lửa bề mặt sơn hoặc bằng cách sử dụng các lớp phủ đặc biệt. Hệ số ma sát để tính toán được lấy từ bảng dưới đây.

| Kiểu chế biến | Hệ số ma sát |

| Không Bảo quản | |

| Đánh | 0, 35 |

| Bắn nổ | 0, 38 |

| Cắt ngọn lửa | 0, 42 |

| Bắn- hoặc phun cát | 0, 58 |

|

Bắn nổ, làm sạch cả hai bộ phận, đốt nóng ngọn lửa lên đến 300 ° C xung quanh các lỗ bu lông. Khu vực xử lý nhiệt - không nhỏ hơn kích thước máy giặt |

0, 61 |

| Với bảo quản tiếp theo | |

| Chi tiết đầu tiên - phun cát hoặc bắn, bảo quản bằng keo. Phần giao phối thứ hai - chải, không cần bảo quản thêm | 0, 5 |

Loại chế biến phải được chỉ ra trên bản vẽ. Các bề mặt giao phối hoàn toàn không có băng, tuyết, dầu, cặn, rỉ sét và các chất bẩn khác trước khi lắp ráp bu lông.

Phun cát

Các yêu cầu sau áp dụng cho việc làm sạch các kết cấu kim loại có mối nối ma sát bằng công nghệ phun cát:

- độ nhám của bề mặt đã chuẩn bị - không quá Ra 6, 3;

- loại bỏ hoàn toàn các oxit và rỉ sét (mức độ tinh chế thứ 2 theo GOST 9.402-2004);

- mức độ tẩy dầu mỡ bề mặt - lần đầu tiên (thời gian vỡ màng nước - hơn 1 phút, không có vết dầu trên giấy lọc);

- làm sạch sơ bộ khí nén đi vào máy thổi cát khỏi dầu và hơi ẩm (điều này được kiểm soát ít nhất 1 lần mỗi ca);làm khô cát thạch anh đến độ ẩm không quá 2%.

Sau khi phun cát, bụi phải được loại bỏ khỏi bề mặt bằng cách thổi khí hoặc lau bằng vải sạch.

Xử lý ngọn lửa

Ngọn lửa oxy-axetylen được sử dụng khi làm sạch các bộ phận bằng đèn khò. Các sản phẩm cháy (oxit) sau đó được loại bỏ bằng bàn chải sắt. Trong trường hợp này, bạn không thể làm cho kim loại sáng bóng. Làm sạch bằng ngọn lửa chỉ có thể được sử dụng cho các bộ phận có độ dày ít nhất là 5 mm, để tránh cong vênh do nhiệt của chúng. Quá trình xử lý được thực hiện ở các chế độ sau:

- áp suất oxy - 0,6 MPa, axetylen trong xi lanh - 0,05 MPa;

- cung cấp oxy - tối đa (lõi của ngọn lửa phải phụt ra khỏi vòi sưởi, nhưng không đi ra ngoài);

- tốc độ di chuyển của ngọn đuốc - 1 m / phút (đối với cấu trúc kim loại có thành mỏng 5-10 mm - 1,5-2 m / phút);

- đường tiếp theo phải chồng lên đường trước 15-20mm;

- góc ngọn đuốc lên đến 45 °.

Trong quá trình vận hành công nghệ này, các đầu đốt đặc biệt với ngọn lửa rộng được sử dụng.

Chụp và làm sạch bàn chải

Trước khi xử lý bằng chổi kim loại (chổi quét), sơn được loại bỏ khỏi bề mặt bằng dung môi hoặc bằng phương pháp ngọn lửa khí. Không thể làm sạch các bộ phận thành ánh kim loại, vì điều này ngăn cản việc hình thành hệ số ma sát thích hợp. Công việc được thực hiện bằng cách sử dụng khí nén hoặc điện được cơ giới hóadụng cụ. Bụi còn lại được loại bỏ bằng cách thổi bằng không khí hoặc bàn chải tóc.

Đối với bắn nổ, bắn bằng thép hoặc gang (cắt nhỏ) với kích thước 0,8-1,2 mm được sử dụng. Máy bắn đạn sử dụng súng bắn gang.

Phủ

Để tăng lực ma sát trong mặt bích và khớp ma sát, người ta cũng sử dụng chất kết dính - keo. Là một lớp phủ ma sát, các chế phẩm được sử dụng, thành phần chính là nhựa epoxy và các thành phần bổ sung là chất làm cứng, dung môi, chất xúc tiến hoặc isopropanol.

Công việc lắp ráp được thực hiện theo trình tự sau:

- Các phần tử kết cấu có kích thước lớn được làm sạch bằng một trong các phương pháp được mô tả ở trên, ngoại trừ ngọn lửa khí và cũng được tẩy dầu mỡ. Khoảng thời gian từ khi vệ sinh đến khi dán không quá 0,5 ngày. Đồng thời bảo quản trong điều kiện độ ẩm không quá 80%.

- Keo được chuẩn bị ngay trước khi sử dụng.

- Thành phần kết dính được phủ lên bề mặt của các phần tử nhỏ hơn và đổ đầy bột cacbua silic dày 2 mm, lăn bằng con lăn kim loại. Cho phép dán cả hai bộ phận tiếp xúc bằng keo. Trong vòng 1-2 giờ, keo mới chuẩn bị sẽ được sử dụng hết.

- Loại bỏ bột thừa bằng cách xoay phần và thực hiện một vài thao tác.

- Giữ thời gian cho đến khi epoxy đóng rắn hoàn toàn.

- Khớp ma sát được lắp ráp trên bu lông cường độ cao.

Chất lượng phần cứng

Chốt cho khớp ma sát phải kèm theo chứng chỉ chất lượng. Bu lông, vòng đệm và đai ốc được chuẩn bị như sau:

- làm sạch dầu mỡ bảo quản trong dung dịch kiềm (phơi trong thùng chứa 15-20 phút);

- làm khô, thổi bằng khí nén;

- ren bằng cờ lê hoặc trên máy tiện;

- dầu khoáng bôi trơn;

- bộ hoàn chỉnh của bu lông với các đai ốc ghép nối được sử dụng trong quá trình chạy;

- lưu trữ cho đến khi hoàn thành công việc lắp ráp (không quá 10 ngày).

Tính toán kết nối ma sát

Các thông số kết nối quan trọng nhất của loại này là:

- hệ số ma sát Μ trên các bề mặt tiếp xúc, được xác định từ bảng trên, tùy thuộc vào loại gia công;

- tỷ lệ mô men xoắn bu lông;

- lực siết bu lông;

- mô-men xoắn cần thiết để đạt được giá trị yêu cầu của chỉ báo trước đó.

Giá trị mô-men xoắn tính toán được tìm theo công thức:

M=K ∙ N ∙ dnom, trong đó K là hệ số mô-men xoắn được xác định theo GOST 22356-77;

N - lực căng bu lông, kN;

dnom- đường kính danh nghĩa của nó, mm.

Giá trị của N được xác định theo công thức:

N=σr∙ Sn∙ k,

trong đó σrlà độ bền kéo của vật liệu bu lông, N / mm2;

Sn- diện tích mặt cắt ngang bu lông,net, mm2;

k - hệ số điều kiện làm việc (đối với kết cấu thép và cầu đường bộ bằng 1).

Lực tạo ra trong một lần tiếp xúc bu lông được tìm thấy theo công thức:

N1=N ∙ Μ / ɣ, trong đó ɣ là hệ số tin cậy, được chọn tùy thuộc vào số lượng bu lông trong kết nối.

Số lượng bu lông cường độ cao cần thiết tối thiểu được xác định như sau:

n=P / (k ∙ N1∙ s), trong đó P là tải trọng dọc tác động, kN;

s - số lượng địa chỉ liên hệ trong kết nối.

hội

Các quy tắc để thực hiện kết nối ma sát là tuân thủ các yêu cầu kỹ thuật sau:

- Trước khi lắp ráp, cần chuẩn bị bề mặt bằng một trong các phương pháp trên (theo tài liệu dự án), loại bỏ các vết lồi và gờ khiến các bộ phận không thể lắp vừa khít.

- Trong quá trình vận chuyển và bảo quản trung gian các bộ phận, cần loại trừ dầu nhớt hoặc nhiễm bẩn trên bề mặt đã chuẩn bị. Nếu điều này không thể tránh được, thì quy trình làm sạch thứ hai là cần thiết.

- Ở giai đoạn lắp ráp đầu tiên, các bộ phận được căn chỉnh bằng các lỗ bằng phích cắm.

- Lắp bu lông bằng vòng đệm (không nhiều hơn một cái dưới đầu bu lông và đai ốc), siết chặt chúng với đai ốc bằng 50-90% lực tính toán và kiểm tra độ chặt của kết nối.

- Điều chỉnh mô-men xoắn siết được tính toán bằng cờ lê mô-men xoắn.

- Bôi bột bả hoặc sơn lót trộn vớixi măng, đất sét trắng, phấn. Điều này được thực hiện để bịt kín kết nối khỏi độ ẩm.

Kiểm tra chất lượng

Kiểm soát chất lượng được thực hiện ở tất cả các giai đoạn chuẩn bị và lắp ráp. Kết quả kiểm tra giữa các hoạt động được ghi lại trong nhật ký sản xuất kết nối hiện trường.

Sự phức hợp của các công việc như vậy bao gồm các hoạt động sau:

- kiểm tra chất lượng nguyên liệu, thành phần, sản phẩm đã mua;

- kiểm tra tình trạng dụng cụ, quấn cờ lê mô-men xoắn;

- kiểm soát việc làm sạch bề mặt và chuẩn bị phần cứng;

- Kiểm tra mật độ thắt chặt các khớp (sử dụng đầu dò);

- kiểm soát mô-men xoắn thắt chặt có chọn lọc;

- kiểm soát áp suất;

- thử mẫu (theo yêu cầu của khách hàng công trình dân dụng).

Đề xuất:

Đường sắt leo núi là một biển cảm xúc. Cách thức hoạt động của đường sắt leo núi: thiết bị, chiều dài, chiều cao. Xe leo núi nổi tiếng nhất ở Kyiv, Vladivostok, Prague và Barcelona

Một điểm thu hút như đường sắt leo núi không chỉ là một phương tiện. Có thể tự tin gọi đây là một điểm tham quan, trong đó chức năng tiện dụng của thang máy kết hợp với giải trí

Cơ cấu tổ chức của Đường sắt Nga. Đề án cơ cấu quản lý của Đường sắt Nga. Cấu trúc của Đường sắt Nga và các bộ phận của nó

Cơ cấu của Đường sắt Nga, ngoài bộ máy quản lý, bao gồm các bộ phận phụ thuộc khác nhau, các văn phòng đại diện ở các quốc gia khác, cũng như các chi nhánh và công ty con. Trụ sở chính của công ty được đặt tại: Moscow, st. New Basmannaya d 2

Bột kim cương: sản xuất, GOST, ứng dụng. công cụ kim cương

Ngày nay, bột kim cương được sử dụng rộng rãi. Việc sử dụng chính của nguyên liệu thô này là sản xuất các công cụ để chế biến đá. Ngoài ra, đáng chú ý là sự phát triển của công nghệ đã cho phép thu được bột không chỉ từ các chất tự nhiên mà còn từ các chất tổng hợp

Bu lông cường độ cao là gì?

Có một số phân loại của phần cứng bắt vít, nhưng về độ tin cậy bắt vít, sự phân chia đáng kể nhất theo mức độ chống lại căng thẳng vật lý. Tính ổn định chức năng và độ bền của cấu trúc mục tiêu phụ thuộc vào đặc tính này. Hấp dẫn nhất trong lĩnh vực này là bu lông cường độ cao được sử dụng trong các phương tiện cơ giới, các đơn vị công nghiệp và các cấu trúc xây dựng quan trọng

Xác định cường độ bê tông: phương pháp, thiết bị, GOST. Kiểm soát và đánh giá cường độ bê tông

Khi kiểm tra kết cấu công trình, việc xác định cường độ của bê tông được thực hiện để xác định trạng thái của chúng tại thời điểm hiện tại. Hiệu suất thực tế sau khi bắt đầu hoạt động thường không phù hợp với các thông số thiết kế