2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:42

Khi công nghệ hàn được cải thiện, rủi ro về các loại khuyết tật và sai lệch so với các thông số tiêu chuẩn được giảm thiểu. Tuy nhiên, ngay cả các máy hàn tự động và rô bốt cũng không cho phép loại bỏ hoàn toàn rủi ro có được các mối nối kém chất lượng. Do đó, bất kể công nghệ được áp dụng để sản xuất các hoạt động hàn, sau khi thực hiện, một quy trình để kiểm tra toàn diện chất lượng của các mối hàn được thực hiện. Phương pháp kiểm tra trực quan là bước đầu tiên trong quá trình kiểm tra tổng thể mối hàn.

Khái niệm cơ bản

Việc kiểm soát các mối nối hàn nên được hiểu là một quy trình công nghệ có thể được thực hiện ở các giai đoạn khác nhau của quá trình sản xuất, nhưng trong mọi trường hợp, nó phải được thực hiện theo các hướng dẫn quy định. Đối với các nguyên tắc cơ bản của hoạt động nàybao gồm:

- Kiểm tra được thực hiện trên các bộ phận, khoảng trống và thành phẩm để xác định sự tuân thủ của đối tượng này với các đặc điểm thiết kế.

- Khi thực hiện điều khiển, cần tính đến tình trạng hiện tại của đối tượng nghiên cứu, các đặc điểm của thông số cấu trúc và kích thước.

- Chỉ những nhân viên có trình độ hiểu biết về các quy tắc kỹ thuật của việc kiểm tra bằng mắt thường phù hợp với GOST R EN 13018-2014 mới được phép kiểm tra. Ngoài ra, tầm nhìn của những người trực tiếp tham gia thử nghiệm phải đáp ứng các yêu cầu của ISO 9712.

- Trong các hoạt động kiểm tra, đối tượng mục tiêu không được chịu sự phá hủy và ứng suất cơ học, về nguyên tắc, có thể dẫn đến thay đổi cấu trúc của vật liệu và tính năng của nó.

Nguyên tắc và mục tiêu của phương pháp

Bản chất của phương pháp kiểm soát này là nghiên cứu bề mặt của các đối tượng mục tiêu bằng cách kiểm tra bên ngoài. Ở cấp độ ban đầu, người vận hành kiểm tra vùng hàn bằng cách sử dụng tầm nhìn của mình, nhưng cũng có thể sử dụng các thiết bị kỹ thuật đặc biệt. Ví dụ, các công cụ quang học giúp bạn có thể nghiên cứu các bề mặt về cách tiếp cận và làm nổi bật vùng bằng bức xạ ánh sáng. Điều này giúp bạn không chỉ có thể kiểm soát trực quan mà còn có thể sửa các thông số nhất định của một lỗi đã được xác định.

Kết quả của việc kiểm tra, một bản đồ khuyết tật sẽ được hình thành chỉ ra các vị trí hư hỏng, sai sót và sai lệch ở vị trí của mối hàn. Dựa trên dữ liệu thu được, đường may được hoàn thiện hoặc xử lýchi tiết tùy thuộc vào khả năng khôi phục trang web.

Nhắm mục tiêu khuyết tật để phát hiện

Các khuyết tật và sai lệch chính của mối hàn, được phát hiện trong quá trình kiểm soát bên ngoài, bao gồm:

- Thiếu thâm nhập. Rò rỉ hoặc lệch một phần bề mặt của hai phần do các cạnh nóng chảy không đủ.

- Sâu răng. Ngược lại, cho phép sự xâm nhập quá mức của gốc mối hàn, do đó cấu trúc của mối hàn bị biến dạng. Trong trường hợp này, việc kiểm tra bằng mắt thường chỉ khắc phục được thực tế về sự hiện diện của một khuyết tật và các đặc điểm của nó được tiết lộ bằng các phương pháp kiểm tra không phá hủy nội bộ.

- Đường tắt. Một vết lõm theo đường hợp kim. Được phép do hướng hồ quang không chính xác trong quá trình hàn hoặc do hư hỏng cơ học bên ngoài.

- Bụp. Thường được hình thành do cung cấp hỗn hợp khí bảo vệ không đúng cách hoặc vi phạm chế độ nhiệt độ trong quá trình nung chảy.

Công cụ kiểm soát áp dụng

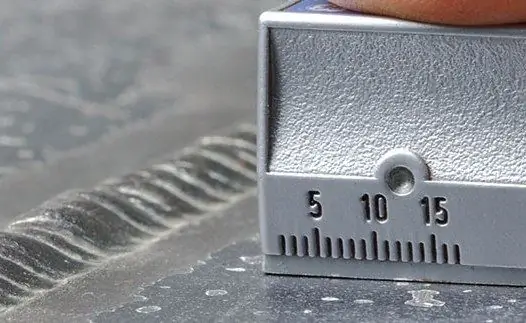

Ở cấp độ cơ bản, các công cụ kiểm tra trực quan đơn giản nhất được sử dụng, bao gồm kính lúp, thước cặp, thước kẻ và hình vuông. Máy đo độ dày siêu âm và dòng điện xoáy, cung cấp ý tưởng về các thông số kích thước của khuyết tật, có thể được quy cho các thiết bị chuyên dụng để kiểm tra chuyên nghiệp.

Được sử dụng rộng rãi để kiểm tra bằng mắt và các mẫu, nhờ đó, ngay cả khi không có các phép đo cụ thể, vẫn có thể xác định độ lệch của các đặc tính của đường may so với các giá trị tiêu chuẩn. Theo cách so sánh này, hình dạng của các khoảng trống, các cạnh vàcác bộ phận đã lắp ráp để kết nối tiếp theo. Đặc biệt để xác định mức độ gồ ghề và độ nhám bề mặt, người ta sử dụng máy đo định hình.

Tính năng kiểm tra hình ảnh bằng laser

Cả tầm nhìn của con người và khả năng của các dụng cụ quang học đều có những hạn chế khi kiểm tra các bề mặt với độ chính xác quan sát cao hơn. Công cụ hiệu quả nhất để kiểm tra trực quan sâu các mối hàn là hệ thống quét laser với camera có độ chính xác cao. Các thiết bị như vậy có thể tạo ra hình ảnh đồ họa ba chiều của các vị trí quan sát với tính toán ngay lập tức các lỗi mối hàn. Tức là, trong phương thức phân tích hoạt động, nó tạo ra một bản đồ các khuyết tật dưới dạng một mô hình máy tính.

Hơn nữa, thiết bị không chỉ cung cấp danh sách các thông số ban đầu cần thiết cho các phân tích tiếp theo, mà tùy thuộc vào các thuật toán xử lý dữ liệu, nó có thể phân loại kết nối một cách độc lập dựa trên các chỉ số hình học, loại lỗi, v.v. mô-đun quét bằng bộ vi xử lý đưa ra quyết định về các khả năng sử dụng thêm của bộ phận, có tính đến mức độ nghiêm trọng của các sai lệch được phát hiện so với tiêu chuẩn.

Chuẩn bị địa điểm kiểm tra

Theo quy định, công việc được thực hiện trên một địa điểm cố định, được trang bị các bệ, giá đỡ và bàn đặc biệt để chứa đối tượng và thiết bị đang nghiên cứu. Thông thường, việc kiểm soát được thực hiện trong khu vực sản xuất, điều này là do việc giảm thiểu chi phí hậu cần khi di chuyểncác bộ phận từ nơi hàn ngay lập tức đến vùng điều khiển. Trong trường hợp này, đặc biệt chú ý đến các hàng rào từ khu vực thực hiện các thao tác công nghệ. Địa điểm nghiên cứu cũng được lựa chọn có tính đến tình hình vệ sinh và môi trường, điều này đặc biệt đúng đối với các doanh nghiệp trong ngành công nghiệp hóa chất và luyện kim.

Khu vực làm việc được chiếu sáng càng tốt thì kết quả kiểm tra trực quan các mối hàn sẽ càng chính xác. Độ chiếu sáng phải đủ sáng để nghiên cứu đáng tin cậy về bề mặt được kiểm soát, nhưng không vượt quá 500 Lx về cường độ sáng.

Chuẩn bị kiểm tra

Bất kể loại và đặc điểm của đối tượng được kiểm tra, bề mặt của nó phải được làm sạch đúng cách. Bất kỳ lớp phủ ngoại lai nào không thuộc cấu trúc tự nhiên của đường may đều có thể bị loại bỏ. Điều này áp dụng cho cáu cặn, sơn, bụi bẩn, vết gỉ và xỉ còn lại sau khi hàn. Các đối tượng có bề mặt có màu sắc không phải lúc nào cũng được phép kiểm soát. Nếu bề mặt được kiểm soát là một phần của thiết bị đang vận hành, thì thiết bị phải dừng trong thời gian nghiên cứu.

Theo quy định, điều này đề cập đến thiết bị công nghệ đã được sửa chữa bằng cách hàn. Chúng ta đang nói về hệ thống thông gió, hệ thống làm mát, đơn vị máy nén, vv Trong quá trình chuẩn bị, đặc biệt chú ý đến bộ công cụ điều khiển trực quan và vật tư tiêu hao sẽ được sử dụng trong quá trình làm việc. Các công cụ phải đượcđược định cấu hình, hiệu chỉnh, kiểm tra hiệu suất và độ chính xác đúng cách.

Quy trình kiểm soát đầu vào

Giai đoạn đầu tiên của kiểm soát bên ngoài trong quá trình sản xuất, nhằm mục đích kiểm tra các khoảng trống và các bộ phận trước khi vận hành lắp ráp. Ở giai đoạn này, người ta phát hiện thấy các vết nứt, hoàng hôn, vết nứt, vết nứt và vỏ của các mối hàn không phù hợp với yêu cầu của các hoạt động công nghệ tiếp theo. Theo hướng dẫn để kiểm tra bằng mắt ở giai đoạn kiểm tra đầu vào, chiều dài của các phần có thể được kiểm tra mà không có thiết bị phụ trợ không được quá 100 mm.

Nếu không, các dụng cụ đo được sử dụng, cho phép sửa các thông số hình học của các khuyết tật trong chế độ phân luồng. Nhân tiện, ngoài các đường hàn trực tiếp, ở giai đoạn này có thể đánh giá tình trạng của các cạnh của các bộ phận vẫn sẽ được lắp ráp bằng cách hàn.

Tính toán các thông số được kiểm soát sau khi hàn

Giai đoạn chính của công việc kiểm tra trực quan các bộ phận, được thực hiện sau khi hoàn thành việc lắp ráp các kết cấu bằng phương pháp hàn nhiệt. Đối tượng chính của nghiên cứu là bề mặt dưới dạng một khớp đã hoàn thiện. Theo quy định, việc kiểm tra bằng mắt từng lớp của các mối hàn được thực hiện với việc sửa chữa các khuyết tật bề mặt. Nếu không thể xác định và đánh giá chính xác các thông số của lỗ rò, vết nứt và dấu hiệu phá hủy của mối hàn, thì phân tích bên trong của cấu trúc được thực hiện với sự kết nối của thiết bị bức xạ hoặc siêu âm.

Các thông số đo được trong quá trình điều khiển

Từ quan điểm của các yêu cầu đối với công nghệ lắp ráp các bộ phận và cấu trúc kim loại, điều quan trọng hơn là không phải khắc phục thực tế về sự hiện diện của một khuyết tật, mà là các chỉ số kích thước của nó. Theo hướng dẫn về kiểm soát bằng mắt và đo lường, các giá trị sau phải được ghi lại trong quá trình nghiên cứu toàn diện:

- Chiều rộng, chiều dài và độ sâu của đường may.

- Độ phồng của đường may.

- Thông số cho chip, vết nứt và vỏ.

- Chiều sâu cắt.

- Cắt mối hàn phi lê.

- Thời gian gián đoạn.

Trên cơ sở cá nhân, theo yêu cầu thiết kế, bản đồ vị trí tương đối của các đường nối cũng có thể được vẽ. Ví dụ, việc duy trì một khoảng cách nhất định giữa các điểm kết nối thường là điều kiện để đảm bảo độ tin cậy của toàn bộ cấu trúc, vì vậy việc tính đến các khoảng trống được coi là một trong những giá trị kiểm soát tối quan trọng.

Kiểm tra các hành động khắc phục

Trong quá trình sửa chữa các đường nối bị lỗi và khôi phục cấu trúc bị hư hỏng của các bộ phận kim loại, các hoạt động điều khiển cũng được thực hiện, các mục tiêu bao gồm:

- Theo dõi sự hoàn chỉnh của khiếm khuyết.

- Xác định các khuyết tật mới do sử dụng các phương tiện để chỉnh sửa cấu trúc của đường may.

- Kiểm tra hình dạng tổng thể của khu vực bị lỗi.

- Giám sát mức độ sạch sẽ của địa điểm - đặc biệt, theo dõi sự nhiễm bẩn của đường giao nhau với dầu, các sản phẩm ăn mòn, bụi công nghiệp, v.v.

Ngoài raPhương pháp kiểm soát trực quan cho phép giữ trong giới hạn quy chuẩn các thông số của hoạt động cơ học cần thiết để hiệu chỉnh cấu trúc của mối hàn. Đặc biệt, độ sâu lấy mẫu của một đường may bị lỗi, chiều rộng của vùng tước, số lượng các cạnh cắt, góc xiên, v.v. đều được kiểm soát.

Đăng ký kết quả

Dữ liệu kiểm soát được ghi lại trong một sổ đăng ký đặc biệt, sau đó tài liệu sẽ được soạn thảo dưới dạng một hành động, giao thức hoặc kết luận dựa trên kết quả của cuộc khảo sát. Khi kiểm tra chất lượng bằng mắt được thực hiện, một dấu hiệu cũng được đặt trên bề mặt của khu vực mục tiêu cho biết kết quả của việc kiểm tra. Ví dụ, nó có thể là một con tem có quyền truy cập vào các hoạt động công nghệ sâu hơn trong quy trình sản xuất. Nếu không, khoảng trống sẽ được gửi để sửa chữa hoặc sửa đổi.

Kết

Các công nghệ để tổ chức và thực hiện các hoạt động kiểm soát và xác minh liên quan đến các bộ phận và vật liệu rắn không ngừng được cải tiến, giúp phát hiện các khuyết tật nhỏ nhất của nó mà không làm hỏng đối tượng nghiên cứu. Tuy nhiên, các phương pháp kiểm tra trực quan đơn giản nhất vẫn được sử dụng tích cực, những phương pháp này bị hạn chế đáng kể trong khả năng kiểm soát điểm.

Phương pháp này thực sự không thể so sánh về hiệu quả với các phương tiện hiện đại để phân tích bên trong không phá hủy của các mối hàn giống nhau. Tuy nhiên, như đã lưu ý trong hướng dẫn kiểm soát bằng hình ảnh và đo lường, việc kiểm tra bên ngoài chỉ ảnh hưởng đến các khuyết tật rõ rệt nhất.bề mặt, một số có thể được loại bỏ mà không cần sử dụng các thiết bị và vật tư tiêu hao chuyên dụng. Nói cách khác, với chi phí tối thiểu cho việc tổ chức các biện pháp kiểm soát và kỹ thuật, cuộc hôn nhân thô bạo nhất được bộc lộ. Sau đó, phôi được gửi đến các giai đoạn tiếp theo của quá trình kiểm soát chính xác hơn, đòi hỏi sử dụng các thiết bị từ tính, tia X và siêu âm chuyên dụng, không phù hợp để sử dụng trong việc kiểm soát chính các khuyết tật bề mặt rõ ràng.

Đề xuất:

Kiểm soát hoạt động tiền mặt của ngân hàng. Tổng quan về hệ thống kiểm soát giao dịch tiền mặt

Vì các loại gian lận thường xảy ra trong lĩnh vực kế toán máy tính tiền, nên mỗi năm việc kiểm soát các giao dịch tiền mặt ngày càng trở nên phức tạp hơn, khó khăn hơn và hiện đại hơn. Bài viết này thảo luận về vai trò của bàn thu ngân trong doanh nghiệp, các quy tắc ứng xử cũng như các phương pháp và hệ thống giám sát hoạt động

Thử nghiệm chụp X quang là gì? Chụp ảnh kiểm soát mối hàn. Kiểm soát bức xạ: GOST

Cơ sở vật lý của các phương pháp kiểm soát bức xạ. Các tính năng của điều khiển chụp ảnh phóng xạ. Các giai đoạn chính của việc kiểm soát bằng tia phóng xạ của mối hàn. Các biện pháp phòng ngừa an toàn trong sản xuất điều khiển chụp ảnh phóng xạ. Tài liệu quy chuẩn và kỹ thuật

Quy trình quản lý bao gồm những bước nào? Các nguyên tắc cơ bản về quy trình quản lý

Quy trình quản lý sợi chỉ đỏ xuyên suốt tất cả các hoạt động của tổ chức. Hiệu quả của các quy trình quản lý có thể được so sánh với một chiếc đồng hồ. Một cơ chế rõ ràng và được bôi trơn sẽ dẫn đến kết quả theo kế hoạch. Xem xét các vấn đề cơ bản và các giai đoạn của quy trình quản lý

Bán gì trong cửa hàng trực tuyến: ý tưởng. Còn gì tốt hơn khi bán trong một cửa hàng trực tuyến ở một thị trấn nhỏ? Bán gì trong một cửa hàng trực tuyến trong thời kỳ khủng hoảng c

Từ bài viết này, bạn sẽ tìm ra những mặt hàng bạn có thể kiếm tiền từ việc bán hàng trên Internet. Trong đó, bạn sẽ tìm thấy những ý tưởng để tạo một cửa hàng trực tuyến trong một thị trấn nhỏ và hiểu cách bạn có thể kiếm tiền trong thời kỳ khủng hoảng. Cũng trong bài báo có những ý tưởng để tạo một cửa hàng trực tuyến mà không cần đầu tư

Hàn trong môi trường khí che chắn: công nghệ làm việc, mô tả quy trình, kỹ thuật thực hiện, vật liệu và dụng cụ cần thiết, hướng dẫn công việc từng bước và lời khuyên của chuyên gi

Công nghệ hàn được sử dụng trong các lĩnh vực hoạt động khác nhau của con người. Tính linh hoạt đã làm cho hàn trong môi trường khí che chắn trở thành một yếu tố không thể thiếu của bất kỳ sản xuất nào. Sự đa dạng này giúp bạn dễ dàng kết nối các kim loại có độ dày từ 1 mm đến vài cm ở mọi vị trí trong không gian. Hàn trong môi trường bảo vệ đang dần thay thế hàn điện cực truyền thống