2026 Tác giả: Howard Calhoun | [email protected]. Sửa đổi lần cuối: 2025-01-24 13:27:53

Bộ luyện cốc trễ là giải pháp phần cứng phổ biến nhất để lọc dầu nặng. Thiết bị của họ bao gồm 2 mô-đun chính - lò phản ứng, nơi nguyên liệu thô được nung nóng và luyện cốc, và xử lý cơ học. Việc thiết kế nhà máy được thực hiện theo từng giai đoạn và bao gồm việc tính toán, lựa chọn thiết bị quy trình, xác định các chỉ tiêu kinh tế kỹ thuật.

Điểm đến

Quy trình công nghệ luyện cốc là một trong những cách lọc dầu. Mục đích chính của nó là thu được than cốc lớn. Có 3 phương pháp luyện cốc được sử dụng trong công nghiệp:

- Định kỳ, lập phương. Nguyên liệu thô được nạp vào một thiết bị nằm ngang, được nung nóng với một hộp lửa bên dưới nó, sau đó nung trong 2-3 giờ. Sau đó, lò được làm nguội và dỡ thành phẩm. Phương pháp này là đơn giản nhất và ít hiệu quả nhất.

- Liên tục. Phương pháp này vẫn đang ở giai đoạn phát triển công nghiệp.

- Bán liên tục, hiện đang nhậnphổ biến nhất.

Bộ luyện cốc siêu chậm là loại thiết bị xử lý mới nhất. Trong đó, nguyên liệu thô được làm nóng trước trong lò, sau đó được chuyển sang các buồng phản ứng chưa được làm nóng, có lớp cách nhiệt để duy trì nhiệt độ cần thiết. Số lượng và kích thước của lò phản ứng, công suất của lò ảnh hưởng đến hiệu suất của toàn bộ nhà máy.

Hoạt động của DCU đầu tiên ở Nga được bắt đầu vào năm 1965 tại Ufaneftekhim. Lò luyện cốc bị trì hoãn của nhà máy vẫn đang hoạt động cho đến ngày nay. Sau khi tái thiết vào năm 2007, năng suất của nó là khoảng 700-750 nghìn tấn / năm tính theo khối lượng nguyên liệu thô đã qua chế biến.

Sản phẩm cuối cùng

Các chất sau thu được khi kiểm tra siêu âm, ngoại trừ than cốc:

- khí luyện cốc (được sử dụng làm nhiên liệu chế biến hoặc xử lý để thu được phần propan-butan);

- xăng;

- sản phẩm chưng cất than cốc (nhiên liệu, nguyên liệu thô).

Trên các máy kiểm tra siêu âm trong nước, năng suất than cốc là 20-30% khối lượng. Chỉ tiêu này phụ thuộc chủ yếu vào chất lượng nguyên liệu. Ngành công nghiệp luyện kim có nhu cầu lớn nhất đối với sản phẩm này (sản xuất cực dương và điện cực, nhôm, chất mài mòn, cacbua, vật liệu carbon-graphite, ferroalloys). Ngoài Ufa DCU đầu tiên, các đơn vị cốc bị trì hoãn khác cũng đã được xây dựng ở Nga: tại Nhà máy lọc dầu Omsk, Nhà máy lọc dầu Novokuibyshevsk, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, tại Công ty Hóa dầu Angarsk, NOVOIL OJSC (Ufa), TANECO PJSC (Nizhnekamsk).

Nguyên liệu

Nguyên liệu thực phẩm để luyện cốc được chia thành 2 nhóm: sản phẩm của quá trình sơ chế và thứ cấp. Các chất sau được sử dụng làm nguyên liệu thô trong các đơn vị luyện cốc chậm:

- dầu mazut;

- nửa dầu;

- hắc ín;

- sân than-nhựa;

- nhựa đường và các sản phẩm dầu công nghiệp khác;

- cặn than lỏng;

- nhiệt phân nặng và hắc ín đá phiến;

- cặn nứt nhiệt;

- bitum dầu mỏ và dầu nặng.

Bã dầu được làm thơm cao là nguyên liệu thô phổ biến nhất hiện nay.

Ảnh hưởng đến thông số công nghệ

Các thông số sau của nhà máy luyện cốc phụ thuộc vào đặc tính của nguyên liệu cấp:

- hiệu suất của buồng phản ứng;

- chất lượng sản phẩm nhận được;

- cửa hàng than cốc;

- điều kiện cho quy trình.

Các thông số nguyên liệu quan trọng nhất là:

- Coke, tùy thuộc vào hàm lượng các chất nhựa đường. Giá trị luyện cốc phải nằm trong khoảng 10 - 20%. Với giá trị nhỏ hơn, năng suất than cốc giảm, và với giá trị lớn hơn, cặn tích tụ bên trong các cuộn dây trong lò. Khả năng luyện cốc được xác định bằng khối lượng của cặn rắn trong chén sau khi đun nóng mẫu sản phẩm dầu trong đó.

- Mật độ.

- Thành phần hoá học. TừCác tạp chất có hại có ảnh hưởng lớn nhất đến chất lượng than cốc thải ra lưu huỳnh (không quá 1,5% trọng lượng). Tùy theo mục đích của than cốc trong quy trình công nghệ mà sử dụng các loại nguyên liệu khác nhau. Vì vậy, để có được cấu trúc dạng sợi của sản phẩm cuối cùng, vật liệu có gốc parafin được sử dụng.

Năng suất than cốc tỷ lệ thuận với mật độ thức ăn và hàm lượng nhựa đường.

Công đoạn luyện cốc

Quy trình công nghệ ở các đơn vị luyện cốc bị trì hoãn kéo dài và liên tục, từ khâu cung cấp nguyên liệu đến khâu dỡ thành phẩm. Thông thường, nó được chia thành 3 giai đoạn:

- Phản ứng phân hủy, hình thành các phần chưng cất, chất trung gian, ngưng tụ.

- Giảm đáng kể hàm lượng hydrocacbon không no trong chất khí, tăng khối lượng phân tử của các thành phần cặn, phản ứng tuần hoàn.

- Tăng hàm lượng nhựa đường trong cặn lên đến 26%, giảm lượng nhựa và dầu. Chuyển cặn lỏng thành than cốc rắn.

Phân loại

Có 2 loại khối luyện cốc chính theo cách bố trí của chúng: khối đơn và khối kép.

Trong số các loại cây hai khối, có 4 loại, được đặc trưng bởi kiểu dáng và tính năng công nghệ sau:

- Đường kính trong của buồng luyện cốc - 4,6 m. Lò sưởi dạng lều, bốn buồng hoạt động theo cặp. Dầu hỏa và dầu khí thu được trong quá trình luyện cốc được sử dụng để sưởi ấm.

- Cokekhoang Ø 5,5 m. Nguyên liệu nạp - dầu nhiên liệu chạy thẳng với việc đưa vào các hydrocacbon thơm cao, giúp tăng năng suất của một sản phẩm chất lượng.

- Lò phản ứng làm bằng thép hợp kim Ø 5,5 m, cao 27,6 m, lò nung hình ống với mỏ hàn thể tích, van trên không của đồng hồ đo mức độ phóng xạ tiết diện tăng lên cho phép đăng ký vị trí của sự phân tách pha cốc-bọt. Cải tiến mới nhất giúp sử dụng tốt hơn thể tích hữu ích của lò phản ứng. Cung cấp máy phun sương với phụ gia tẩy rửa để giảm sự đóng cặn của cuộn dây, dầu khí làm mát trong ống đầu.

- Buồng phản ứng Ø 7 m, cao 29,3 m. Đầu vào theo trục của nguyên liệu thô vào lò phản ứng, hệ thống thủy lực để xả than cốc có điều khiển từ xa, cần cẩu điện, kho chứa kiểu sàn.

Thiết bị Ứng dụng

Trang bị, được trang bị theo kiểu lắp đặt này, được chia thành các nhóm sau tùy theo mục đích:

- Công nghệ, trực tiếp tham gia vào quá trình luyện cốc (lò nung, thiết bị cột, bộ trao đổi nhiệt, buồng phản ứng, khối lập phương, tủ lạnh, máy bơm, đường ống, thiết bị đo, vòi và các van đóng và ngắt khác).

- Nước thải - thu gom và xử lý nước để quay trở lại chu trình làm việc (hoạt động làm mát và khai thác than cốc).

- Thiết bị dỡ than cốc ra khỏi buồng (khối). Trong các thiết bị cơ giới hóa hiện đại, nó có thể thuộc loại cơ khí và thủy lực (cáp treo, tời, lược, máy cắt, thanh, tháp, ống bọc cao su).

- Thiết bị vận chuyển và chế biến thành phẩm (tiếp nhận máng trượt, cầu trục, băng tải, máy cấp liệu, máy nghiền, nhà kho).

- Máy và thiết bị cơ giới hóa công việc.

Khi thiết kế các nhà máy luyện cốc bị trì hoãn, cần phải xem xét cẩn thận việc thiết kế các buồng phản ứng và lò nung, vì thời gian của chu trình làm việc phụ thuộc vào độ tin cậy của hoạt động của chúng.

Thông số quy trình

Các thông số chính của công nghệ luyện cốc là:

- Tỷ số tuần hoàn, được định nghĩa là tỷ số giữa tổng tải của các cuộn dây phản ứng của lò với tải của toàn bộ nhà máy về mặt nguyên liệu. Khi giá trị tăng lên, sản lượng than cốc, khí đốt và xăng chất lượng cao tăng lên, nhưng lượng dầu khí nặng giảm xuống.

- Áp suất trong buồng phản ứng. Sự sụt giảm của nó dẫn đến tăng sản lượng dầu khí, giảm sản lượng than cốc và khí đốt, đồng thời tăng khả năng tạo bọt.

- Nhiệt độ quá trình. Nó càng lớn thì chất lượng than cốc càng cao về lượng chất bay hơi, độ bền và tỷ trọng của nó. Giá trị lớn nhất bị giới hạn bởi nguy cơ luyện cốc của lò và đường ống, làm giảm độ bền của các cuộn dây. Mỗi loại nguyên liệu có nhiệt độ tối ưu riêng.

Việc xây dựng các đơn vị luyện cốc bị trì hoãn có liên quan đến chi phí vốn cao. Do đó, hầu hết việc xây dựng lại một tổ hợp thiết bị đã hoạt động được thường xuyên được thực hiện. Điều này đạt được bằng cách giảm chu kỳluyện cốc, đưa vào các buồng phản ứng mới hoặc giảm tỷ lệ tuần hoàn.

Nguyên lý hoạt động

Bộ luyện cốc trễ bao gồm một hoặc nhiều nhóm buồng ghép nối, trong đó một buồng hoạt động ở giai đoạn sản xuất than cốc và buồng kia ở giai đoạn dỡ hàng hoặc ở trạng thái trung gian. Quá trình phân hủy của vật liệu gốc bắt đầu trong một lò ống, nơi nó được làm nóng đến 470-510 ° C. Sau đó, nguyên liệu thô đi vào các khoang không được làm nóng, nơi nó bị đóng cặn sâu do nhiệt tỏa ra cùng với nó.

Hydrocacbon lỏng và khí được thải ra ngoài để tách phân đoạn trong cột chưng cất. Than cốc đi vào bộ phận xử lý cơ khí, nơi nó được bốc dỡ, phân loại và vận chuyển. Một cái giếng được khoan trong lớp thành phẩm, và một máy cắt thủy lực được đặt trong đó. Các vòi phun của nó hoạt động dưới áp suất lên đến 20 MPa. Các mảnh than cốc tách rời rơi xuống giàn thoát nước, nơi nước được thoát ra ngoài. Sản phẩm sau đó được nghiền thành các mảnh nhỏ hơn và tách thành các phần nhỏ. Tiếp theo, than cốc được chuyển đến nhà kho.

Sơ đồ nguyên lý của kiểm tra siêu âm được thể hiện trong hình bên dưới.

Khoang

Các khoang là một lò phản ứng, là cơ sở của toàn bộ quá trình lắp đặt. Chu kỳ hoạt động của buồng thường là 48 giờ, tuy nhiên, trong những năm gần đây, các thiết bị siêu âm hoạt động ở chế độ 18 và 36 giờ đã được thiết kế.

Một chu kỳ vận hành lò phản ứng bao gồm các hoạt động sau:

- nạp nguyên liệu, quy trình luyện cốc (1 ngày);

- tắt (1/2 giờ);

- điều trị thủy nhiệt (2,5 giờ);

- nước làm mát sản phẩm, loại bỏ nước (4 giờ);

- dỡ sản phẩm (5 giờ);

- bịt miệng cống, kiểm tra áp suất bằng hơi nước nóng (2 giờ);

- sưởi bằng hơi dầu, chuyển sang chu trình làm việc (3 giờ).

Thiết kế

Dự án luyện cốc bị trì hoãn đang được phát triển theo thứ tự sau:

- xác định năng suất yêu cầu, t / năm;

- phân tích cơ sở tài nguyên;

- lập bảng cân bằng vật chất lý thuyết của quá trình luyện cốc cho các loại nguyên liệu thô khác nhau;

- xác định các dòng nguyên liệu chính;

- phát triển khái niệm cài đặt;

- biện minh cho kích thước và số lượng lò phản ứng;

- xác định thời gian nạp đầy than cốc vào một khoang và tính toán thủy lực của nó, lập lịch trình vận hành lò phản ứng;

- tính toán tải nhiệt độ trên buồng;

- tính toán buồng đối lưu và bức xạ;

- phát triển bố trí dây chuyền sản xuất;

- tính toán công nghệ của các thiết bị chính khác (cột chưng cất, lò nung, tủ lạnh, v.v.);

- phát triển hệ thống giám sát và điều khiển, lựa chọn các công cụ tự động hóa;

- mô tả về các chương trình bảo vệ khẩn cấp;

- phát triển các khía cạnh môi trường và các biện pháp an toàn;

- xác định các chỉ tiêu kinh tế (chi phí vốn, số lượng nhân viên phục vụ, biên chế,chi phí sản xuất nguyên liệu, phụ liệu, hiệu quả kinh tế hàng năm, giá thành sản phẩm).

Tính toán công suất của bộ luyện cốc bị trễ hàng năm được thực hiện theo công thức:

N=P x t, trong đó P là công suất của nhà máy, t / ngày;

t là số ngày làm việc trong năm.

Đầu ra sản phẩm về mặt vật lý theo tùy chọn cơ sở và thiết kế được xác định dựa trên sự cân bằng vật chất của việc lắp đặt.

Đề xuất:

Tài liệu chuyển phát nhanh: đơn đặt hàng riêng lẻ, hóa đơn, đơn đặt hàng, quy tắc chuyển phát tài liệu và điều kiện làm việc của chuyển phát nhanh

Làm việc trong dịch vụ giao hàng ngày nay rất phổ biến, đặc biệt là ở những người trẻ đầy tham vọng. Một người chuyển phát nhanh không chỉ là một người giao bưu kiện, mà là một chuyên gia được đào tạo có kỹ năng nhất định và có thể đưa một bưu kiện hoặc thư từ đến địa chỉ xác định với chất lượng cao và kịp thời

Tài liệu kế toán là Khái niệm, quy tắc đăng ký và lưu trữ tài liệu kế toán. 402-FZ "Về Kế toán". Điều 9. Chứng từ kế toán chính

Việc thực hiện đúng các chứng từ kế toán là rất quan trọng đối với quá trình tạo ra thông tin kế toán và xác định nghĩa vụ thuế. Vì vậy, nó là cần thiết để xử lý các tài liệu với sự cẩn thận đặc biệt. Các chuyên gia của dịch vụ kế toán, đại diện của các doanh nghiệp nhỏ lưu giữ hồ sơ độc lập nên biết các yêu cầu chính đối với việc tạo, thiết kế, di chuyển, lưu trữ giấy tờ

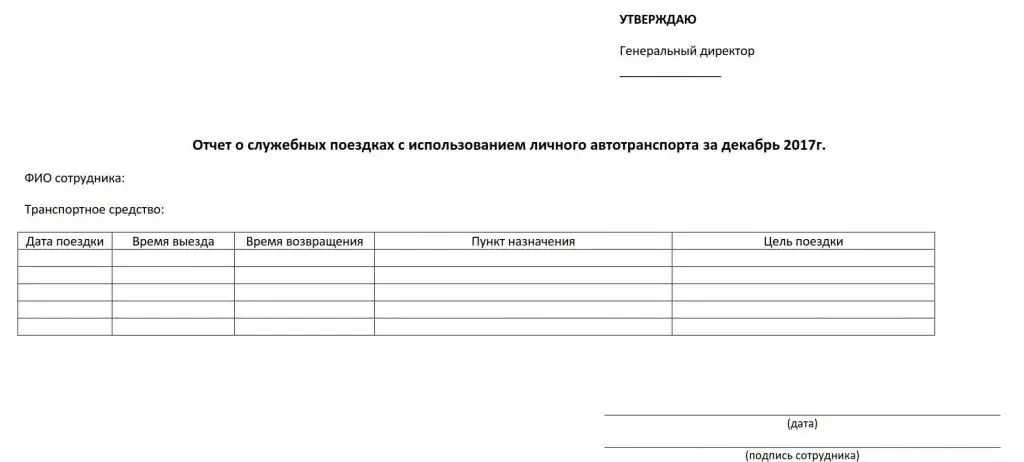

Thanh toán cho nhiên liệu và dầu nhờn: thực hiện hợp đồng, quy trình tính toán, các quy tắc và tính năng đăng ký, cộng dồn và thanh toán

Tình huống thường phát sinh khi do nhu cầu sản xuất, một nhân viên buộc phải sử dụng tài sản cá nhân. Thông thường chúng ta đang nói về việc sử dụng phương tiện cá nhân cho mục đích kinh doanh. Hơn nữa, người sử dụng lao động có nghĩa vụ bồi thường các chi phí liên quan: nhiên liệu và chất bôi trơn (POL), khấu hao và các chi phí khác

Lò luyện cốc - đơn vị luyện kim để sản xuất than cốc: thiết bị

Việc đưa lò luyện cốc vào hoạt động bắt đầu từ những năm 50 của thế kỷ trước. Thể tích hữu ích của các lò điển hình đầu tiên là 21,6 Nm³. Hơn nữa trong bài viết chúng ta sẽ xem xét thiết bị của thiết bị được đặt tên

Xe tăng có tính năng bảo vệ đang hoạt động. Thiết giáp chủ động: nguyên lý hoạt động. Phát minh ra áo giáp hoạt động

Áo giáp chống tăng hoạt động ra đời như thế nào? Nó được phát triển và thực hiện bởi các nhà sản xuất vũ khí Liên Xô. Khái niệm bảo vệ tích cực máy móc lần đầu tiên được đưa ra tại một trong những văn phòng thiết kế Tula vào khoảng năm 1950. Tổ hợp đầu tiên của phát minh cải tiến "Drozd" được lắp đặt trên xe tăng T-55AD mà quân đội nhận được vào năm 1983